Штыревой изолятор: что на самом деле важно, кроме сухой теории

2026-01-22

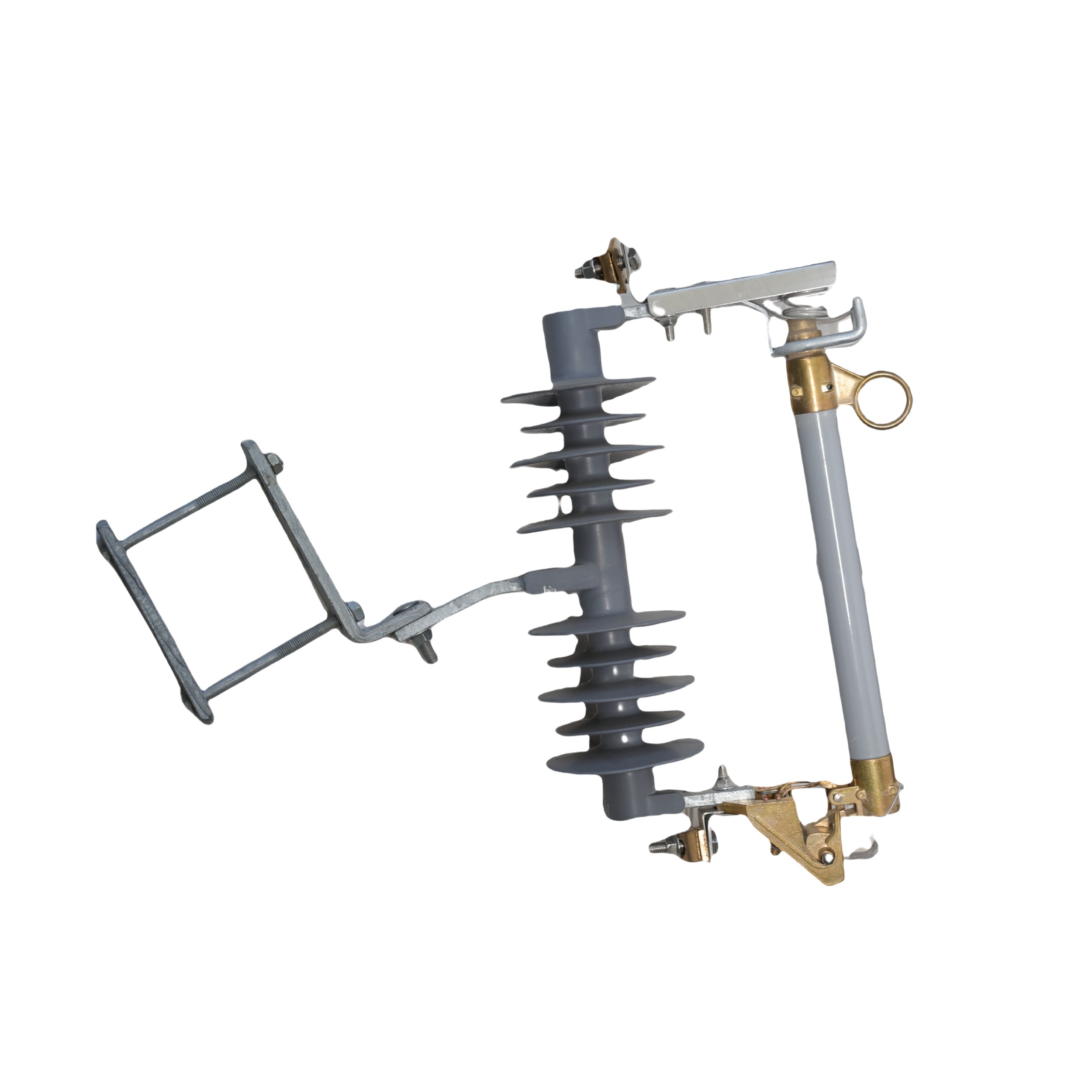

Когда говорят про штыревой изолятор, многие сразу представляют себе ту самую фарфоровую ?грибницу? на старых деревянных опорах в сельской местности. И в этом кроется первый подводный камень — сведение всего многообразия к устаревшему образу. На деле же, даже классический фарфоровый штырь — это не просто ?палка с юбкой?, а расчёт на механическую прочность, трекингостойкость и работу в конкретной среде. Сейчас, конечно, всё чаще полимеры, но и с ними своих заморочек хватает. Попробую разложить по полочкам, исходя из того, что приходилось видеть и трогать руками, а не только читать в каталогах.

Материалы: от фарфора к полимерам и обратно к нюансам

Раньше выбора особого не было — фарфор, и всё тут. Казалось бы, просто и надёжно. Но как только начинаешь заниматься монтажом или заменой в больших объёмах, понимаешь все минусы. Вес, хрупкость при транспортировке и установке (сколько раз видел сколы на ребрах из-за неаккуратного затягивания гаек!), сложность с креплением к современным металлическим и железобетонным опорам. Да и с точки зрения линейного монтажа — таскать их тяжело.

Появление полимерных изоляторов, тех же стеклопластиковых штырей с покрытием из ЭПДМ или силикона, стало спасением для монтажников. Лёгкие, ударопрочные. Но вот тут и началась основная головная боль. Дешёвые полимеры с плохо проработанной рецептурой композита или защитной оболочки уже через пару сезонов могли покрыться сеткой треков, начать ?пылить? — терять гидрофобные свойства, обрастать устойчивыми загрязнениями. А это прямой путь к пробою. Поэтому выбор производителя стал критически важен. Нельзя просто купить ?полимерный штырь?, нужно понимать, кто его сделал и по какой технологии.

Кстати, интересный опыт был с продукцией от ООО Шицзячжуан Хист Электрик (сайт их, если что, histe.ru). С ними столкнулись лет пять назад, когда искали альтернативу для одной локализации. Они как раз позиционируют себя как производитель кабельной арматуры, но в их линейке нашлись и полимерные изоляторы, в том числе штыревого типа. Первое, на что обратил внимание — конструкция узла крепления. Не просто болт, вклеенный в стержень, а именно механическое обжатие с контролем усилия. Это сразу снижало риск проворота в полевых условиях. По материалу оболочки — силикон. В наших условиях (пыль, перепады температур) показали себя неплохо, стареют предсказуемо. Но это к слову, общее замечание по важности конструкции, а не реклама.

Конструкция и монтаж: где теория расходится с практикой

Всё вроде бы просто: штырь, фланец для крепления, изолирующая часть. Но вот момент с креплением к траверсе. Если крепёжные отверстия на фланце не имеют правильной зенковки или разметка ?уехала?, при затяжке можно создать локальные напряжения в материале. Для фарфора это почти гарантированная трещина, которая проявится не сразу, а при первом серьёзном ветре или обледенении. Для полимера — возможная точка начала разрушения стеклопластикового стержня от постоянной вибрации.

Ещё один практический момент — защита от птиц. Казалось бы, мелочь. Но на некоторых конструкциях штыревых изоляторов, особенно старых, образовывалась удобная площадка для птиц. Последствия — не только загрязнение, но и короткие замыкания из-за птичьего помёта или самих птиц. Современные designs часто это учитывают, делая верхнюю часть более ?неудобной? или устанавливая дополнительные кожухи. Но при выборе готового изделия на это редко смотрят, а потом локально мучаются.

Монтаж в условиях низких температур — отдельная тема для полимеров. Инструкции часто пишут для ?комнатных? условий. А если ставить при -25°C? Некоторые полимерные оболочки дубеют, теряют эластичность. Неправильная затяжка в таком состоянии может повредить и герметизацию в месте соединения с металлом, и саму оболочку. Приходится либо греть, либо ждать, либо изначально выбирать материалы, рассчитанные на такой диапазон. Это та деталь, которую в офисе не всегда предусмотришь.

Эксплуатация и диагностика: на что смотреть в поле

Периодический осмотр — это не просто ?стоит-не стоит?. Для штыревого изолятора есть чёткие точки внимания. Первое — состояние поверхности. Для фарфора: сколы, глазурь, трещины. Для полимера: потеря глянца, матирование, мелкие трещинки (кракеры), отслоение оболочки от стержня. Особенно тщательно нужно смотреть зону near the pin — у основания изолирующей юбки, где скапливается влага и загрязнения, и создаётся максимальная градиент напряжения.

Второе — проверка крепления. Не произошло ли ослабления гайки из-за вибрации? Не появился ли люфт? Для полимерных изоляторов критично проверить, не проворачивается ли изолирующая часть относительно металлического штыря. Это может быть признаком нарушения внутреннего соединения.

Третье, и часто упускаемое из виду — тепловизионный контроль в нагрузке. Хороший инструмент для выявления скрытых проблем. Перегрев в точке контакта на штыре или на фланце крепления говорит о плохом соединении, увеличении переходного сопротивления. А это уже не просто проблема изолятора, это риск пожара. Видел случаи, когда визуально всё идеально, а на термограмме — яркое пятно нагрева. Спасло от потенциального отключения.

Типичные ошибки при выборе и замене

Самая частая — попытка сэкономить, купив ?аналогичный? по размерам изолятор, но от неизвестного производителя. Габариты-то совпадают, а вот электрическая и механическая характеристика — нет. Особенно это касается длины пути утечки и импульсной прочности. Поставил такой на линию, которая проходит по засоленной местности или в промышленной зоне — и жди проблем в сырую погоду.

Ошибка при замене фарфора на полимер — неучёт изменения механических нагрузок. Полимерный легче, это да. Но у него может быть другая жёсткость, другой коэффициент температурного расширения. Если менять штучно на линии, а не секциями, может возникнуть перекос, дополнительные механические напряжения. Лучше, конечно, менять целыми пролётами или согласовывать замену с проектировщиком.

И ещё про ?совместимость?. Бывает, что новый штыревой изолятор не становится на старое посадочное место из-за иной геометрии фланца или размера крепёжных отверстий. В полевых условиях начинают ?дорабатывать напильником? или ставить нештатные прокладки. Это категорически недопустимо, так как нарушается расчётная плоскость контакта и затяжки. Нужно либо искать точный аналог, либо менять крепёжный узел на опоре целиком, что, естественно, дороже и дольше.

Взгляд в будущее: что будет меняться

Тенденция очевидна — полимеры будут вытеснять фарфор и стекло, но не везде и не сразу. Для особо ответственных объектов или в условиях сильного радиационного воздействия (например, near nuclear facilities) классические материалы ещё долго продержатся из-за предсказуемости старения. Однако развитие композитных материалов идёт быстро. Уже появляются оболочки с функцией самозалечивания мелких повреждений, со встроенными датчиками для мониторинга механической нагрузки и частичных разрядов.

Другое направление — унификация и модульность. Не просто штырь, а система, где можно менять изолирующую часть, не демонтируя весь узел с опоры. Это было бы огромным плюсом для обслуживания. Некоторые производители, в том числе и упомянутое ООО Шицзячжуан Хист Электрик, в своих каталогах уже предлагают решения, близкие к этому — штыри со сменными полимерными головками или наращиваемыми юбками. Правда, массового распространения это пока не получило, уж больно консервативна отрасль.

В итоге, выбор штыревого изолятора — это всегда компромисс между ценой, надёжностью, условиями эксплуатации и даже культурой обслуживания в конкретном сетевом хозяйстве. Глупо слепо гнаться за новыми материалами, если нет возможности грамотно их диагностировать и обслуживать. Иногда надёжнее старый добрый фарфор, но на правильно рассчитанной и установленной арматуре. Главное — понимать, что покупаешь не просто ?железку?, а ключевой элемент для decades of reliable service, и мелочей в этом вопросе не бывает.