Фарфоровый изолятор: старый друг, с которым не всё так просто

2026-01-22

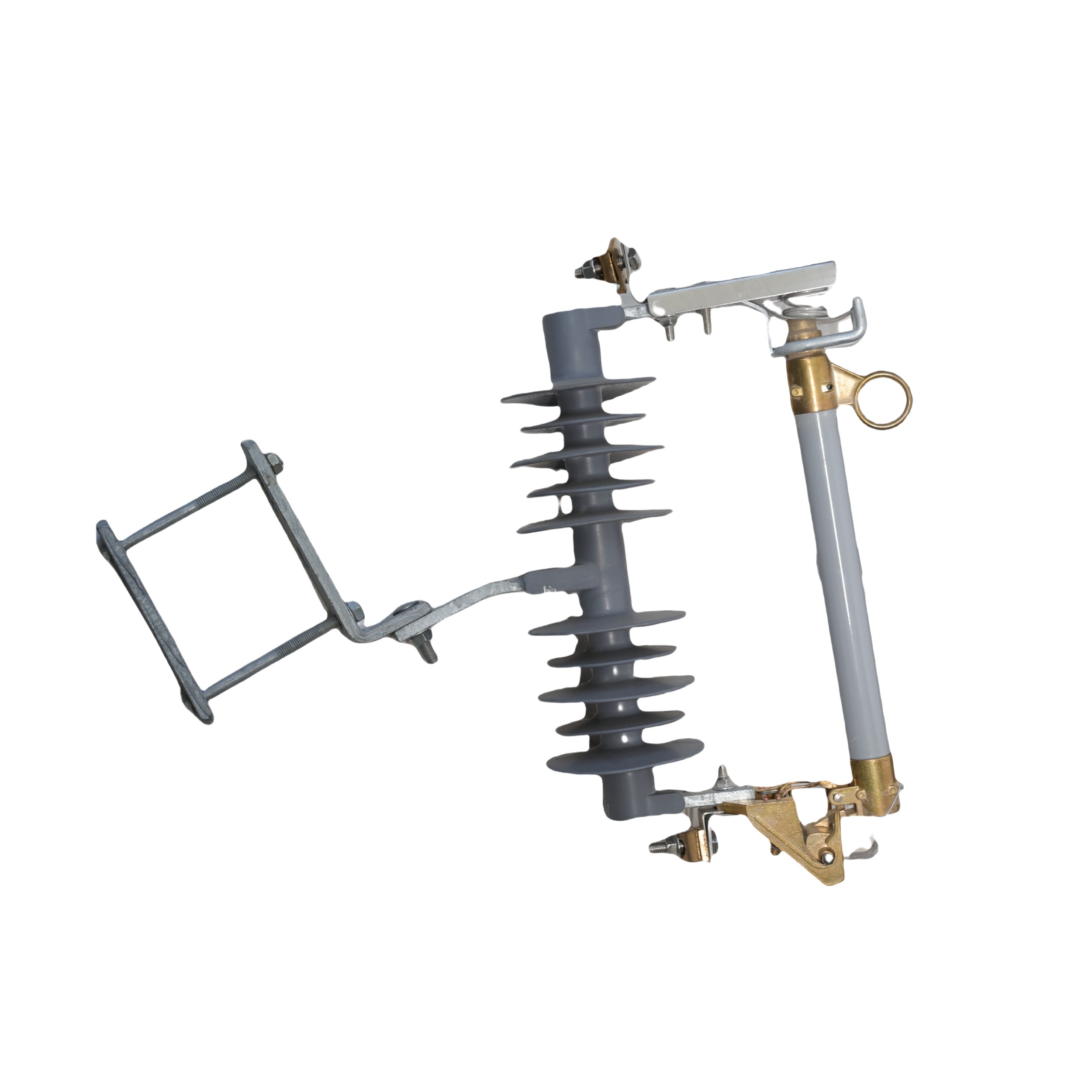

Когда слышишь ?фарфоровый изолятор?, многие, даже в отрасли, сразу представляют себе что-то устаревшее, тяжёлое и хрупкое. Сразу скажу — это первое и самое большое заблуждение. Да, полимеры наступают, но выбросить фарфор со счетов — большая ошибка. В определённых условиях, особенно когда речь идёт о долговечности под постоянным механическим напряжением или в агрессивной среде, он по-прежнему вне конкуренции. Но тут же возникает вопрос: а какой именно фарфор? Где его границы применения сегодня? Попробую разложить по полочкам, исходя из того, с чем приходилось сталкиваться лично.

Не просто керамика: что скрывается за термином

Главное — понимать, что фарфоровый изолятор это не просто обожжённая глина. Речь идёт о высоковольтном фарфоре, который проходит многоступенчатый обжиг при температурах за 1200°C. Состав массы, режим сушки, глазурь — всё это критически важно. Плохо подготовленная масса даёт микротрещины, которые потом, в процессе термоциклирования (день-ночь, зима-лето), развиваются. Видел такие образцы после 5-7 лет службы в умеренном климате — выглядит страшно.

Именно глазурь — ключевой элемент защиты. Качественная глазурь не просто даёт блеск, а создаёт непроницаемый для влаги и химически стойкий слой. Но здесь и кроется частая проблема: если технология нанесения нарушена, возникают потёки, ?слёзы? или недоливы. В этих местах начинает налипать пыль, потом влага, и начинается поверхностный пробой. Проверяли как-то партию проходных изоляторов на 10 кВ — у 30% была неоднородность глазури у ушка крепления. Производитель, конечно, клялся, что это допустимо. Пришлось отбраковывать.

Сравнивая с полимерными, фарфоровые изоляторы проигрывают в весе и, в некоторых случаях, в устойчивости к вандализму (выстрелы, например). Но их стабильность диэлектрических свойств со временем — огромный плюс. Полимер может стареть, терять гидрофобность, а фарфор, если пережил первые пару лет без дефектов, простоит десятилетиями. Это как проверенный временем инструмент.

Где он незаменим и где его уже не ставят

Есть несколько ниш, где альтернатив фарфору я не вижу. Первое — это сильно загрязнённые атмосферы: промышленные районы с выбросами, морское побережье. Здесь важна именно стойкость поверхности глазури к агрессивным солям и кислотам. Полимер может потребовать частой очистки, а глазурь, при правильном профиле, часто самоочищается дождём.

Второе — высокие механические нагрузки на растяжение. Речь о длинных тяжёлых шинах или жёстких креплениях. Фарфоровый изолятор здесь работает как камень — он не ?поползёт?, не деформируется под постоянной нагрузкой. Для подстанционного оборудования, где важна стабильность геометрии, это критично.

А вот в ВЛ 6-10 кВ в новых проектах его почти не встретишь. Причины очевидны: вес, сложность монтажа (хрупкость), стоимость логистики. Полимерные легче и дешевле в установке. Но вот что интересно: на некоторых объектах, построенных ещё в СССР, эти фарфоровые изоляторы висят по 40-50 лет и, если не битые, прекрасно выполняют свою функцию. Это о чём-то да говорит.

Случай из практики: замена на подстанции

Был у нас проект модернизации ячейки КРУ 35 кВ. Стояли старые советские опорные изоляторы. Заказчик настаивал на замене ?на всё современное?, то есть на полимер. Но при детальном анализе нагрузок и среды выяснилось, что в этом отсеке возможен перегрев от шин, а рядом — вентиляционный канал с сырым воздухом. Риск раннего старения полимера от тепла и влаги был высок. Убедили оставить фарфор, но взяли современные, с улучшенной профилировкой от надёжного поставщика. Ключевым аргументом стала именно стабильность диэлектрических свойств в нестабильных температурно-влажностных условиях.

Проблемы качества и как с ними бороться

Самый больной вопрос сегодня — это разброс в качестве. Рынок наводнён продукцией, где экономят на всём: на сырье, на обжиге, на контроле. Визуально такой изолятор может выглядеть прилично, но его механическая прочность на изгиб или диэлектрическая прочность при импульсном напряжении — лотерея.

Выработал для себя правило: всегда требовать протоколы заводских испытаний именно на ту партию, которая поставляется. Не сертификаты соответствия вообще, а конкретные тесты. Особенно на термостойкость фарфора (испытание перепадом температуры) и на механическую разрушающую нагрузку. Если поставщик начинает мямлить — это красный флаг.

Ещё один момент — геометрия. Казалось бы, мелочь. Но если отклонения в размерах фланца или резьбового отверстия превышают допуски, при монтаже возникает механическое напряжение. Изолятор работает под нагрузкой уже с момента установки. Со временем это гарантированно приведёт к трещине. Приходилось использовать динамометрические ключи и шаблоны, чтобы не перетянуть и не поставить криво.

Работа с поставщиками: личный опыт

В поисках баланса цены и качества часто обращаешься к производителям из Азии. Тут история неоднозначная. Есть откровенный ширпотреб, а есть компании, которые всерьёз работают на качество. Например, несколько лет сотрудничаем с ООО Шицзячжуан Хист Электрик. Наткнулся на них почти случайно, изучая каталоги производителей кабельной арматуры. Их сайт histe.ru довольно информативный, видно, что они не первый год на рынке — основаны в 2004-м.

Что могу отметить по их фарфоровым изоляторам — стабильная геометрия и хорошее качество глазури. Заказывали у них проходные изоляторы для комплектных трансформаторных подстанций. Пришли с полным пакетом испытаний, включая тест на частичный разряд. В процессе приёмки своих испытаний (механических) дефектов не выявили. Для меня как для практика это важный показатель — когда продукция с завода приходит без сюрпризов.

Конечно, они не единственные, и по некоторым позициям, особенно штыревым изоляторам для ВЛ, у них не всегда есть нужные типоразмеры. Но как один из проверенных источников для определённых задач — могу отметить. Их профиль — кабельная арматура — чувствуется в подходе: аккуратность в деталях важна для присоединений.

Взгляд в будущее: есть ли оно у фарфора?

Мне кажется, говорить о полном вытеснении фарфора преждевременно. Его ниша сужается, но становится более специализированной. Это уже не массовый продукт для каждой опоры, а штучный, ответственный элемент для сложных условий.

Развитие идёт в сторону оптимизации форм для лучших характеристик при том же весе, в поиске новых составов глазури с повышенной стойкостью. Видел опытные образцы с ребрами сложной формы, которые при меньшей высоте дают ту же длину пути утечки. Это интересно.

Итог мой такой: фарфоровый изолятор — это классика, которая требует уважительного и грамотного подхода. Его нельзя брать ?лишь бы подешевле?. Его нужно правильно выбирать, тщательно проверять и точно применять там, где его преимущества перевешивают недостатки. В умелых руках — это надёжный и долговечный элемент, который переживёт не один десяток лет и не один цикл модернизации вокруг себя. А значит, разбираться в нём и понимать его тонкости — по-прежнему необходимо.