Силовой разъединитель: инновации и эксплуатация?

2026-01-30

Силовые разъединители — не просто рубильник в коробке. Это история про надежность, про то, как инновации упираются в суровую реальность эксплуатации, и про вечную дилемму между ?умным? и ?вечным?. Многие думают, что главное — номинальный ток и цена, а потом удивляются, почему механизм заедает после первой же зимы или контакты подгорают без видимой причины. Вот об этих нюансах, которые не пишут в каталогах, но которые решают всё на практике, и поговорим.

Инновации: между ?надо? и ?перестарались?

Сейчас тренд — навязать разъединителю кучу ?умных? функций: дистанционное управление, датчики положения, мониторинг температуры. Идея, в принципе, здравая. Но вот в реализации часто возникает перекос. Разработчики иногда так увлекаются электроникой, что забывают про базовую механику. Видел образцы, где привод с сервоприводом и Wi-Fi модулем был смонтирован так, что обычное профилактическое смазывание основных осей требовало почти полной разборки узла. Инновация? Бесспорно. Но пригодна для ежедневной эксплуатации в цеху или на подстанции? Большой вопрос.

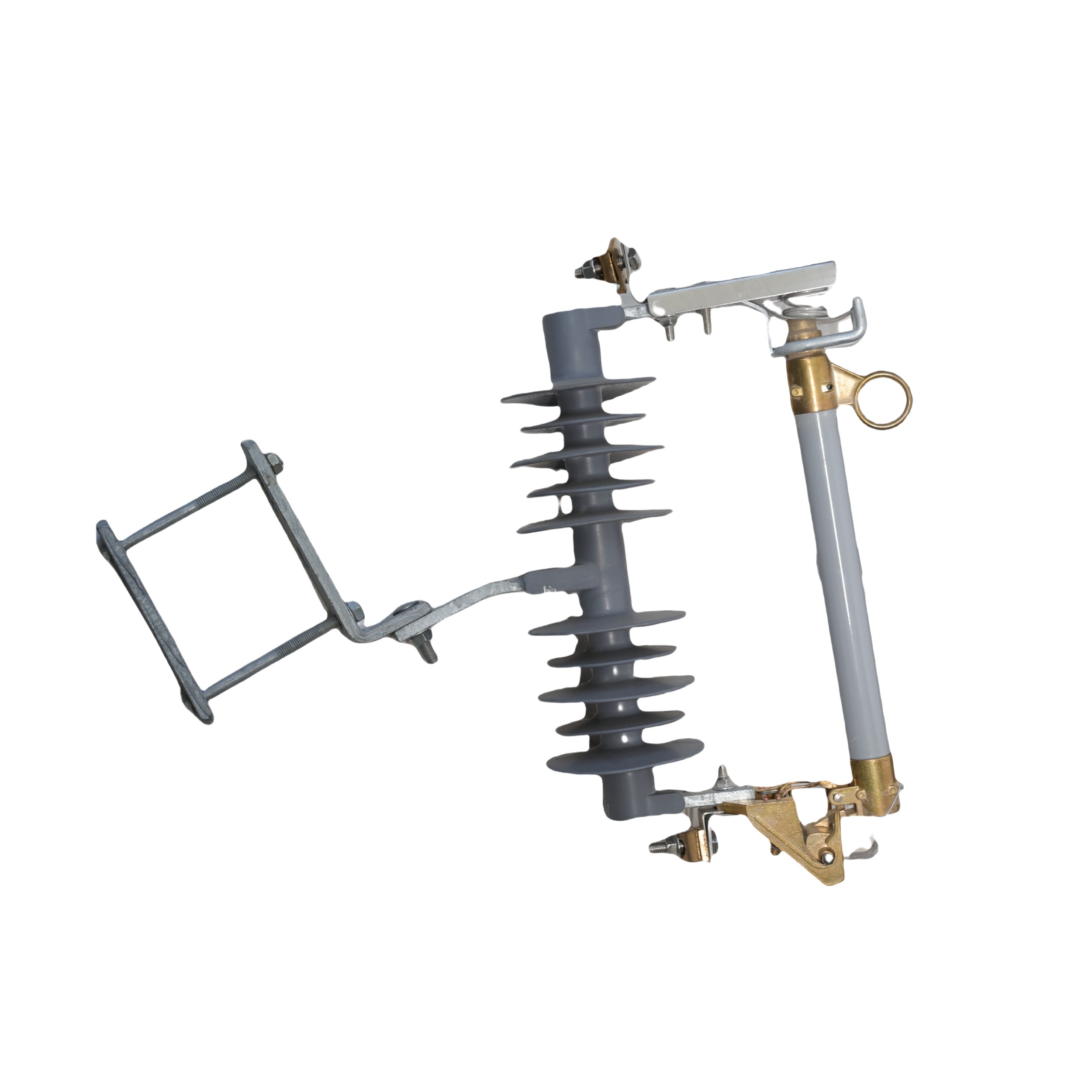

В этом плане интересен подход некоторых производителей, которые делают ставку на эволюцию, а не революцию. Например, если взять продукцию ООО Шицзячжуан Хист Электрик (их сайт — histe.ru), то видно, что они, имея десятки патентов, часто фокусируются на материалах и контактных группах. Не ставят сенсоры куда ни попадя, а работают над тем, чтобы основной узел — та самая силовая линия — была не убиваемой. Их экспертиза в изолирующих выключателях и смежных областях чувствуется именно в таких деталях: специальное покрытие контактов, стойкое к повторным дуговым воздействиям, или конструкция ножей, минимизирующая вибрацию при включении под нагрузкой (да, так тоже бывает, хоть и не должно). Это та инновация, которая не кричит о себе, но работает годами.

Провальной же инновацией я бы назвал повальное увлечение полной герметизацией ?на века?. Логика ясна: защита от пыли, влаги. Но внутри любого механизма есть трущиеся части, которым нужен доступ для обслуживания. Делали объект, где стояли разъединители в полностью заваренном корпусе. Через три года клиент пожаловался на тяжелый ход. Вскрыли — а там смазка загустела в пыльную субстанцию, плюс началась коррозия в местах конденсата, которой некуда было испаряться. Пришлось буквально вскрывать корпуса ?болгаркой?. Так что инновация в виде абсолютной герметичности обернулась геморроем. Теперь всегда смотрим на наличие технологических заглушек или смотровых окон.

Эксплуатация: теория из книжки vs. практика с ломом

Вот здесь и кроется 90% всех проблем. Паспортные характеристики — это идеальный мир. А реальность — это перекосы монтажа, температурные расширения, вибрация от рядом стоящего оборудования и ?умелые? руки обходчиков. Основная беда, с которой сталкиваюсь постоянно, — это недовольство механикой. ?Туго идет рычаг?, ?заедает в среднем положении?. А начинаешь разбираться — а фундаментная плита просела на пару сантиметров, рама разъединителя деформировалась, и оси встали не соосно. Или наоборот, смонтировали идеально, но притянули все болты с динамометрическим ключом так, что не оставили свободы для ?игры? при термическом расширении. Зимой при -40 конструкция ?сядет? иначе, чем летом при +35.

Еще один момент — электрический износ. Все смотрят на подгорание главных контактов. Но часто причина кроется не в них, а в токоведущих шинах или гибких связях. Видел случай, где из-за плохого контакта на болтовом соединении подводящей шины (казалось бы, не в самом разъединителе!) начался локальный перегрев. Термическая нагрузка передалась на неподвижный контакт разъединителя, тот потерял упругость, давление упало — и пошло-поехало. Пришлось менять узел целиком. Поэтому сейчас всегда требую проверять момент затяжки не только на самом аппарате, но и на всем присоединении, плюс термографию после первого года эксплуатации в пиковые нагрузки.

И конечно, человеческий фактор. Самый частый ?косяк? — использование нештатных рычагов для включения/отключения. ?Штатный короткий, не хватает силы, давайте приварим трубу метра полтора?. Вроде бы помогло. Но при такой длине плеча создается запредельный момент, гнутся валы, срываются стопоры. Ремонт потом дороже, чем вызов бригады с мобильным приводом. Объясняешь, учишь, но на новых объектах история повторяется. Видимо, это уже в крови: если не идет — надо дать смазать и ударить.

Материалы и ?вечные? решения

Тут много мифов. ?Нержавейка — значит навсегда?. Не значит. Для ответственных деталей, тех же осей или пружин контактов, часто нужна особая пружинная сталь с определенной упругостью, а нержавейка для этих целей может не подходить по механическим свойствам. Или медь для контактов. Чистая медь — хорошо для проводимости, но мягкая. Часто добавляют легирующие элементы для твердости, но тогда может немного страдать проводимость. Идеального материала нет, всегда компромисс.

Очень выручают современные покрытия. Например, серебряное напыление на контактных поверхностях. Не как дешевая имитация, а как полноценный слой в несколько десятков микрон. Оно предотвращает окисление и сохраняет стабильное переходное сопротивление. Но и тут есть нюанс: если покрытие нанесено с нарушениями технологии, оно может отслоиться или стереться за несколько операций. Поэтому доверяешь не просто слову ?с покрытием?, а конкретным производителям, которые могут предоставить данные по износостойкости. Те же кабельные аксессуары от ООО Шицзячжуан Хист Электрик часто идут в комплекте с разъединителями, и там видна общая культура производства: качество обработки поверхностей, четкая геометрия. Если уж они как производитель уделяют этому внимание в мелочах, то и к основному продукту, вероятно, подход аналогичный.

А вот с изоляцией сейчас прорыв. Полимерные композиты, которые не трескаются от ультрафиолета, не становятся хрупкими на морозе и при этом обладают хорошими дугогасящими свойствами (для разъединителей с возможностью гашения дуги). Раньше был кошмар с фарфором — тяжелый, хрупкий при перевозке и монтаже. Современные материалы решают эти проблемы, но требуют четкого соблюдения технологии литья. Малейшая полость внутри — и путь для поверхностного разряда готов. Поэтому визуальный осмотр изоляторов на предмет равномерности цвета и структуры — обязательный пункт при приемке.

Диагностика и ТО: чтобы не было поздно

Плановое техническое обслуживание разъединителя часто сводится к ?помазать, подтянуть, посмотреть?. Этого мало. Самый ценный инструмент последних лет — тепловизор. Регулярная термография соединений под нагрузкой позволяет поймать проблему на ранней стадии, когда контакт только начал деградировать, а не когда он уже оплавился. Составляем график: после монтажа, после первой годовой нагрузки, потом раз в два-три года в зависимости от интенсивности работы.

Еще один простой, но действенный метод — проверка момента отключения/включения. Если привод механический, стоит замерять усилие на рукояти динамометром и фиксировать его в журнале. Внезапное увеличение усилия — тревожный звоночек. Может, ось подклинивает, может, пружина ослабла или, наоборот, перетянута. Механическая часть — это как мотор автомобиля, по звуку и усилию опытный специалист многое поймет.

Обязательно проверяю состояние смазки. Но не любую смазку можно лить. Нужна специальная, токопроводящая (для контактных групп) или, наоборот, диэлектрическая и морозостойкая (для механических узлов). Однажды столкнулся, что на подстанции в Сибири смазали все подряд литолом. Зимой он застыл в камень, разъединитель встал колом. Пришлось отогревать тепловыми пушками и отмывать. Теперь всегда оставляю рекомендации по конкретным маркам смазок и регламенту их замены.

Кейс: когда инновация спасла ситуацию

Был проект по модернизации старой подстанции, где стояли советские разъединители. Механика — монстр, но износ колоссальный. Заказчик хотел максимально сохранить старые опорные изоляторы и рамы из-за сложности их демонтажа и замены фундамента. Задача — установить современные контактные группы и привод. Казалось бы, головная боль по адаптации.

Нашли решение у того же ООО Шицзячжуан Хист Электрик. У них в линейке были модульные системы, где силовой блок с ножами и контактами был выполнен как самостоятельный узел, который можно было адаптировать к разным посадочным местам. Плюс у них были изоляторы с похожими геометрическими параметрами. Не пришлось ничего кардинально переделывать. Самое главное — в новых блоках использовалась система самоподжимных контактов с серебряным напылением, которые компенсировали износ. Монтаж занял меньше времени, чем предполагалось. После пуска и года эксплуатации — никаких нареканий, параметры в норме. Это пример, когда инновация в модульности и материалах решила сложную практическую задачу, а не была просто ?примочкой? для галочки.

А вот обратный пример, когда перестарались. Ставили ?умные? разъединители с дистанционным управлением и самодиагностикой на удаленном ветропарке. В теории — идеально, управление с одного пункта. На практике — датчик положения постоянно сбоил из-за сильной вибрации от ветряков, а зимой обледенение вывело из строя мотор-привод. Связь по радиоканалу тоже периодически пропадала. В итоге, для гарантированного отключения линии все равно приходилось посылать людей, а ?умные? функции стали бесполезным довеском, за который переплатили. Вывод: для тяжелых условий иногда надежнее простая и ремонтопригодная механика с ручным дублированием.

В общем, силовой разъединитель — это не та вещь, где можно бездумно гнаться за инновациями. Это баланс. Баланс между новыми материалами и проверенной конструкцией, между дополнительными функциями и надежностью в базовой работе. Главная инновация — это когда аппарат, смонтированный десять лет назад, до сих пор щелкает четко, без лишнего шума и нареканий, а его ТО заключается лишь в ежегодном осмотре и смазке. Все остальное — от лукавого. И когда выбираешь оборудование, будь то для новой подстанции или для замены старого, смотришь не на красивые буклеты, а на то, как сделаны узлы, на репутацию завода, на доступность запчастей и на то, готов ли производитель отвечать за свои решения в полевых условиях, а не только в лаборатории.