Разъединитель: не просто рубильник, а инструмент для создания видимого разрыва

2025-12-18

Когда говорят разъединитель, многие, даже в нашей среде, первым делом думают о простом рубином аппарате, который физически рвет цепь. В принципе, так и есть, но суть-то не в механическом действии, а в его цели — создании разъединитель именно видимого разрыва для безопасной работы. Вот этот нюанс — видимый разрыв — и есть ключевой. Частая ошибка — считать его малозначительным аппаратом на фоне выключателей. А по факту, от его надежности, от четкости того самого разрыва, зависит жизнь людей. Помню, на одном из подстанционных объектов постсоветского пространства ставили задачу модернизировать РУ 10 кВ. Там стояли старые советские разъединители, клин уже был изношен, контактные поверхности окислены. Формально, рукоятку опустили — цепь разорвана. Но видимый зазор был неидеален, да и изоляция потрескалась. Риск обратной индукции или пробоя по поверхности был. Вот тогда и понимаешь, что этот аппарат — не просто переключатель, а страховка.

Конструкция: где кроются главные проблемы на практике

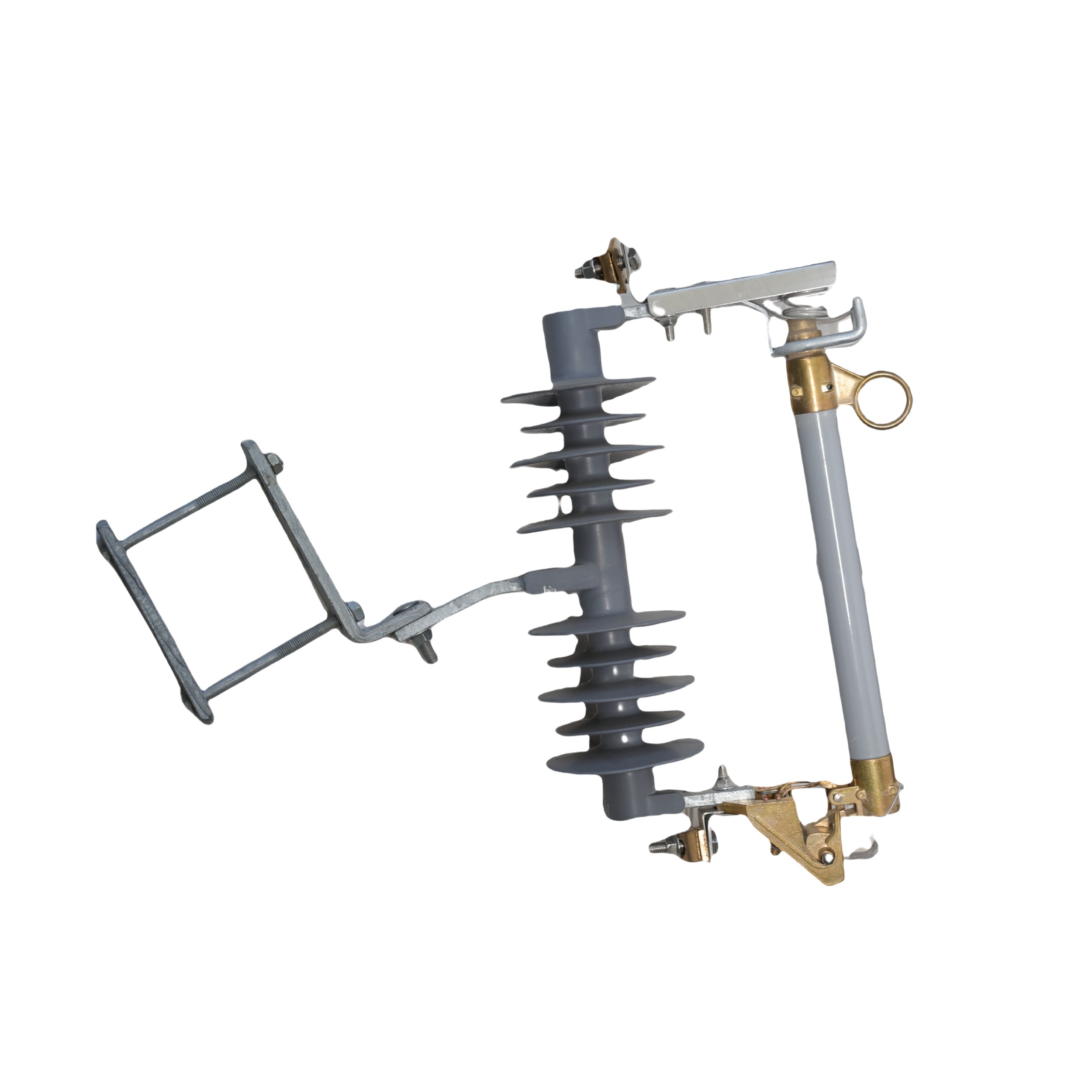

Если брать классический поворотный разъединитель наружной установки, то все проблемы обычно вылезают в трех узлах: контактная система, изоляторы и приводной механизм. Контакты — это отдельная история. Недостаточно просто обеспечить низкое переходное сопротивление на заводских испытаниях. В полевых условиях, при морозе в -40 или при обледенении, те самые медные или алюминиевые губки могут просто не сомкнуться с нужным усилием. А летом, при жаре и тепловом расширении, наоборот, может возникнуть излишнее давление, ведущее к деформации. Мы как-то получали партию аппаратов от одного поставщика, не буду называть, где контактные пластины были чуть уже расчетного. Вроде мелочь. Но при коммутации номинального тока через полгода эксплуатации начался перегрев в этой точке, потемнела изоляция. Пришлось срочно менять.

Изоляторы — вторая головная боль. Фарфор против полимера — вечный спор. Фарфор, казалось бы, проверен десятилетиями, но он хрупкий, боится ударных нагрузок при транспортировке и монтаже. А полимерный композит легче, но как он поведет себя через 15 лет под постоянным УФ-излучением и в условиях поверхностного загрязнения? У нас в лаборатории, кстати, были случаи тестирования образцов, когда на полимерных изоляторах после цикла термоциклирования и воздействия солевого тумана появлялись трекинговые следы. Для разъединитель это критично, ведь он часто работает в отключенном положении, но находится под полным линейным напряжением. Пробой по поверхности изолятора — это уже КЗ.

Привод — это то, с чем чаще всего взаимодействует персонал. Рычажные, моторные. Казалось бы, что тут сложного? Но количество операций включено-отключено за срок службы исчисляется тысячами. Износ шестерен, люфты, заедание тяг зимой — это не теория, а ежедневная практика эксплуатации. Неправильная регулировка при монтаже может привести к недовключению контактов. А это уже не видимый разрыв, а источник опасной дуги.

Сценарии применения и типичные ошибки монтажа

Основное место жительства разъединителя — это, конечно, воздушные линии и подстанции. Его роль — секционирование, отключение участка для ремонта, создание безопасной зоны. Но есть нюанс, который иногда упускают проектировщики: коммутация токов холостого хода. Например, отключение зарядного тока протяженной кабельной линии или небольшого трансформатора. Не каждый разъединитель на это рассчитан. В спецификациях часто пишут мелким шрифтом. Была история на одной промплощадке: отключали с помощью разъединителя РЛНД сухую трансформаторную подстанцию. При размыкании возникла устойчивая дуга, которая перекинулась на фазы, аппарат практически сгорел. Оказалось, индуктивная составляющая тока намагничивания трансформатора плюс емкостной ток — и обычный разъединитель не справился. Нужен был специальный, с дугогасительными рожками или камерами.

Монтаж — это отдельный пласт проблем. Самая частая ошибка — невыдержанная соосность при установке полюсов на раме. Если основания изоляторов перекошены, то при включении нож идет с усилием, подклинивает. Со временем это ведет к поломке изолятора или тяги. Второе — затяжка болтовых соединений шин. Перетянул — передавил алюминиевую шину, ослабил контакт. Недотянул — нагрев в точке соединения. Нужен динамометрический ключ и схема моментов затяжки, но на объектах этим часто пренебрегают, полагаясь на чувство силы.

Еще один момент — заземляющие ножи. Их назначение — заземлить отключенную часть схемы. Но они должны включаться и отключаться в строгой последовательности. Сначала отключается главный нож, потом включается заземляющий. И наоборот: сначала отключается заземляющий, потом включается главный. На старых конструкциях механической блокировки могло не быть, и полагались на сознательность персонала. Случаи ошибочного включения заземляющего ножа на включенный разъединитель, увы, не редкость. Современные аппараты имеют надежную механическую или даже электромеханическую блокировку, и это must-have.

Вопросы выбора и сотрудничество с производителями

Выбор конкретного типа и производителя — это всегда компромисс между ценой, надежностью и сроком поставки. Российские заводы, типа Энергомера или СЭВ, имеют отработанные конструкции, но иногда отстают в материалах, например, в качестве полимерных изоляторов или коррозионной стойкости металлических частей. Европейские бренды (ABB, Siemens) предлагают высокотехнологичные решения, но цена и сроки… Китайские производители сейчас сильно подтянулись. Раньше был стереотип про низкое качество, но сейчас многие заводы имеют серьезные лаборатории и выходят на международные стандарты.

Вот, например, если говорить о комплексных решениях для кабельной инфраструктуры, то можно посмотреть в сторону компании ООО Шицзячжуан Хист Электрик. Они, как я слышал от коллег, работают с 2004 года и специализируются именно на кабельной арматуре и смежном оборудовании. Что важно, у них, согласно информации с их сайта histe.ru, есть собственная крупная лаборатория в Северном Китае, способная проводить испытания на напряжение до 1000 кВ. Для производителя разъединителей и изоляторов это критически важно — иметь возможность самостоятельно валидировать электрическую прочность и стойкость к трекингу. Наличие десятков патентов и штата инженеров, включая аспирантов, говорит о вложениях в НИОКР. Это не кустарный цех. Для нашего рынка, где условия эксплуатации суровые (от заполярья до южных степей), способность производителя моделировать сложные строительные условия, как указано в их описании, и предлагать под них решения — весомый аргумент. Конечно, любой новый поставщик требует проверки, тестовых поставок и опытной эксплуатации на менее ответственных объектах. Но игнорировать такой технологический потенциал уже нельзя.

При выборе всегда запрашиваю не только сертификаты соответствия, но и протоколы типовых испытаний, особенно на: механическую стойкость (число операций), стойкость к обледенению, коммутационную способность (если заявлена) и, конечно, испытание изоляции повышенным напряжением промышленной частоты и импульсным. Если производитель готов предоставить видео таких испытаний — это большой плюс к доверию.

Личный опыт и неудачи, которые учат

Расскажу про один случай, который крепко врезался в память. Надо было заменить группу разъединителей на подстанции 35 кВ. Погода была нелетная, мокрый снег с дождем, но график ремонта был жесткий. Новые аппараты были современные, с полимерной изоляцией. Смонтировали, провели механические операции — вроде все smoothly. Пришло время подавать оперативное напряжение. Включили поочередно. На двух полюсах третьего разъединителя при подаче напряжения произошел хлопок и сработала защита. Оказалось, что при монтаже на нижнем фланце одного из опорных изоляторов осталась небольшая стружка металла от сверления рамы. В сухую погоду она бы ничего не сделала, а в сырости, под пленкой влаги, создала проводящий мостик. Пробой по поверхности. Хорошо, что все обошлось без последствий, кроме репутационных. Урок: приемка и очистка всех изоляционных поверхностей перед включением под напряжение — это святое, даже если ты замерз и хочешь поскорее в бытовку. Визуальный контроль каждого изолятора с фонарем.

Другой урок связан с экономией. Один заказчик настоял на применении разъединителей с ручным приводом вместо моторных, чтобы удешевить проект. Объект был крупный, разъединителей много. В процессе эксплуатации выяснилось, что оперативному персоналу приходится тратить много времени на обход и ручные операции, особенно зимой. Плюс человеческий фактор — можно недотянуть. В итоге, через пару лет они же заказали модернизацию с установкой моторных приводов и дистанционным управлением. Сиюминутная экономия обернулась дополнительными затратами. Теперь всегда обсуждаю с заказчиком не только capex, но и opEx — эксплуатационные расходы.

Взгляд в будущее: цифра и диагностика

Сейчас тренд — это интеллектуализация. Простые разъединитель обрастают датчиками: датчики положения контактов (причем не просто вкл/выкл, а контроль степени включения), датчики температуры на контактных соединениях (беспроводные, с передачей данных), датчики усилия на приводе для диагностики механического износа. Это уже не фантастика. Видел опытные образцы, где данные стекаются в систему техобслуживания и можно прогнозировать необходимость подтяжки контактов или замены смазки в приводе до того, как возникнет отказ.

Еще одно направление — материалы. Развитие композитных изоляторов с нанопокрытиями, отталкивающими влагу и предотвращающими загрязнение. Исследования в области контактных сплавов, снижающих переходное сопротивление и стойких к окислению. Все это постепенно перекочует в серийные изделия.

Но как бы ни развивались технологии, базовая функция разъединителя останется неизменной: обеспечить видимый, гарантированный разрыв в цепи. И главным критерием при выборе и эксплуатации для меня лично всегда будет надежность этой простой, на первый взгляд, функции. Потому что за ней — безопасность людей, которые будут работать на отключенной линии. Все остальное — вторично.