Полимерные изоляторы: от ожиданий до реальности эксплуатации

2026-01-07

Когда говорят ‘полимерный изолятор’, у многих в голове сразу возникает образ этой легкой, почти невесомой штуковины, которая должна навсегда заменить громоздкие фарфоровые гирлянды. Но на практике, за почти два десятка лет работы с кабельной арматурой, я убедился, что здесь кроется главный подвох: это не прямая замена, а совершенно иная философия монтажа и обслуживания. Основная ошибка — считать их ‘вечными’ и не требующими внимания. Реальность, как обычно, сложнее и интереснее.

Чем на самом деле является полимерный изолятор

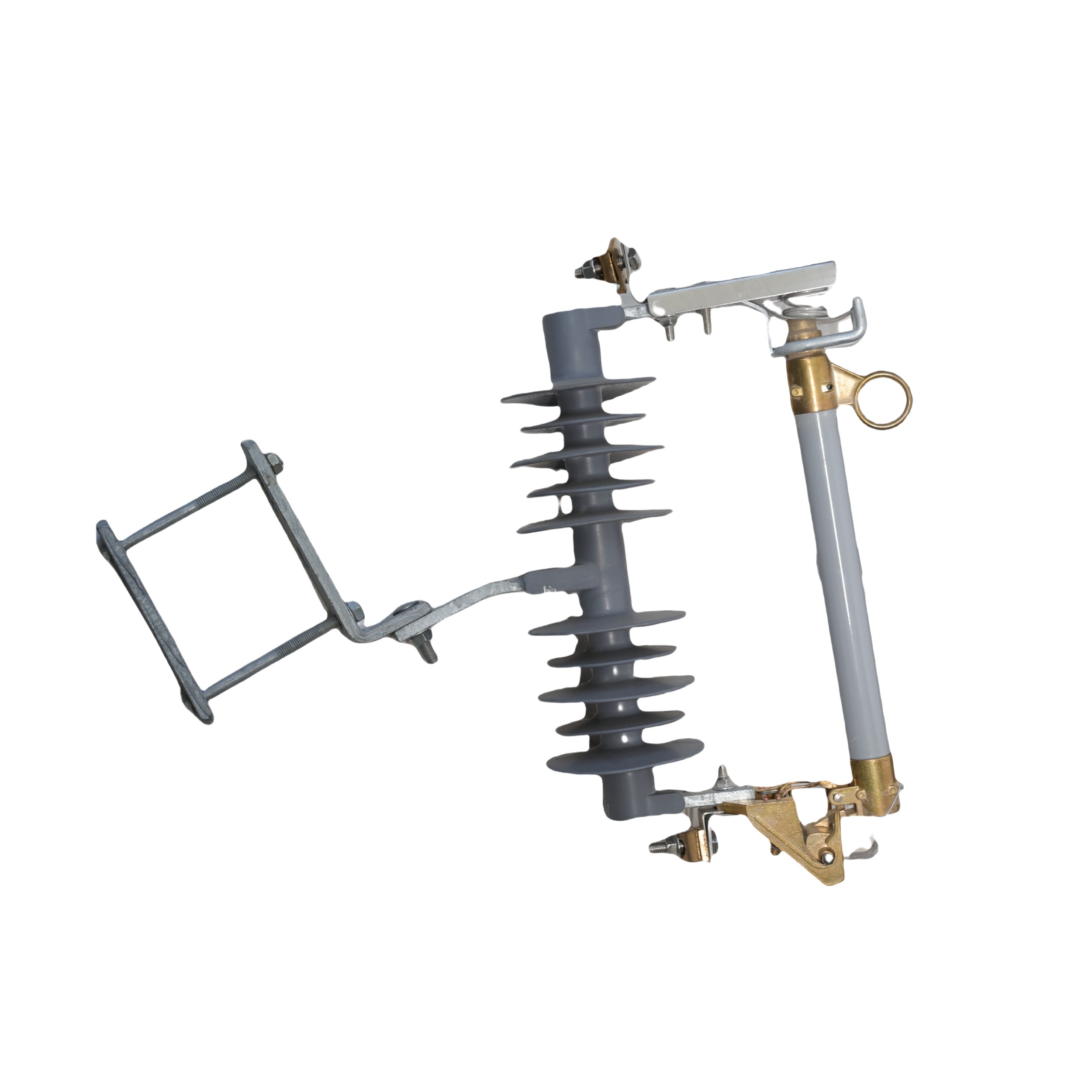

Если отбросить маркетинг, то это, по сути, композитный стержень из стеклопластика, окруженный полимерной юбкой из силиконовой резины или ЭПДМ. Вся фишка в гидрофобности этой самой юбки. Вода на ней не растекается пленкой, а собирается в отдельные капли, что критически важно для сохранения диэлектрической прочности в сырую погоду или при загрязнении. Фарфор так не умеет.

Но вот этот самый защитный слой — он же и ахиллесова пята. УФ, озон, механические повреждения при транспортировке или монтаже — все это может его убить. Видел образцы после пяти лет на побережье — поверхность мелировалась, теряла свойства. А если поврежден герметизирующий слой на торце и влага попадает на стержень — пиши пропало, начинается тракинг, и изолятор выходит из строя буквально за сезон.

Поэтому ключевое слово здесь — не ‘полимер’, а ‘качество изготовления’. Технология литья под давлением, контроль однородности смеси, адгезия юбки к стержню — вот что определяет срок жизни. Тут нельзя экономить. Кстати, у китайских производителей, которые давно в теме, с этим сейчас порядок. Возьмем, к примеру, ООО Шицзячжуан Хист Электрик — они с 2004 года в производстве аксессуаров, и их изоляторы мы тестировали на трекингостойкость по ГОСТ Р МЭК 60587. Результаты были стабильными, что говорит о отработанной рецептуре компаунда.

Полевой опыт: монтаж и первые разочарования

Помню, когда только начали массово ставить полимеры на ВЛ 10-35 кВ, была эйфория. Легкие, не бьются, монтируются силами двух человек без крана. Казалось, рай. Но первые же зимы с мокрым снегом и гололедом показали проблему: снежная шуба нарастала на полимерных юбках монолитно, превращая изолятор в сплошной ледяной цилиндр. При оттепели это создавало реальную угрозу короткого замыкания.

С фарфором такого не было — ребристая поверхность и большой вес мешали образованию сплошного покрова. Пришлось срочно думать над конструкцией. Сейчас многие производители, включая ту же Hist Electric, чей сайт histe.ru хорошо отражает их ассортимент, делают юбки с увеличенным расстоянием между ребрами и сложной геометрией, чтобы минимизировать эту проблему. Но полностью ее не решил никто — это физика.

Еще один больной вопрос — крепеж. Резьбовое соединение на стеклопластиковом стержне требует ювелирной точности при затяжке. Перетянул — появляются микротрещины в основании, недотянул — теряется контакт, начинается нагрев. У нас был случай на подстанции 110 кВ, где из-за этого произошел прогар. После этого стали обязательно использовать динамометрические ключи и контролировать момент затяжки по паспорту на каждую партию. Мелочь, но именно такие мелочи и убивают оборудование.

Старение: как его увидеть и оценить

Старение полимера — это не миф, а вполне измеримый процесс. Самый простой полевой метод — визуальный осмотр. Ищешь меление поверхности (выцветание), микротрещины, сколы, отслоение юбки от стержня. Но самое коварное — это когда внешне все идеально, а гидрофобность уже упала. Есть простой ‘народный’ тест — брызгаешь из пульверизатора на чистую поверхность. Если вода собирается в отдельные капли — норма. Если растекается — пора бить тревогу.

Лабораторно же смотрят на изменение тангенса угла диэлектрических потерь и на трекингостойкость. Но везти каждый изолятор в лабораторию — дорого и долго. Поэтому сейчас все больше закупают переносные диагностические комплексы, которые измеряют ток утечки по поверхности в влажную погоду. Резкий рост — верный признак деградации.

Интересно, что скорость старения сильно зависит от региона. В промышленной зоне с агрессивной атмосферой срок службы может сократиться в полтора-два раза по сравнению с сельской местностью. Поэтому универсальных рекомендаций по периодичности замены нет. Нужно смотреть по факту.

Выбор поставщика: цена против надежности

Рынок завален предложениями, и разброс цен огромен. Соблазн купить подешевле велик, но здесь он почти всегда приводит к большим затратам потом. Дешевый полимерный изолятор часто означает экономию на сырье: использование не светостабилизированного полимера, более дешевых наполнителей, упрощение технологии вулканизации.

Мы работали с разными заводами, и по опыту, надежнее выбирать производителей, которые специализируются именно на силовой арматуре, а не делают ‘все подряд’. Как та же ООО Шицзячжуан Хист Электрик — в их случае видно, что фокус на кабельных аксессуарах, а это значит, что они скорее будут контролировать весь цикл, от смеси до упаковки. Важно запрашивать не только сертификаты, но и протоколы заводских испытаний на конкретную партию. Хороший поставщик их предоставляет без проблем.

И еще один нюанс — наличие полного типоразмера. Если вам для одной линии нужны изоляторы и подвесные, и опорные, и стержневые, а поставщик предлагает только один вид — это повод задуматься о глубине его экспертизы. Узкая специализация — это хорошо, но в энергетике часто нужен комплекс.

Взгляд в будущее: куда движется технология

Сейчас тренд — это ‘умные’ изоляторы со встроенными датчиками. Датчик механической нагрузки, RFID-метка для учета, даже оптоволокно для контроля температуры в реальном времени. Звучит здорово, но на практике пока больше маркетинг, чем массовое применение. Цена кусается, а надежность самих сенсоров в условиях высоких ЭМП и перепадов температур еще требует доказательств.

Более реальное направление — улучшение самих материалов. Нанонаполнители в полимерной матрице для повышения стойкости к дугообразованию, гибридные конструкции, где часть юбок — керамическая, часть — полимерная. Это уже не фантастика, а образцы, которые проходят полевые испытания.

Но, честно говоря, самый большой прорыв будет не в материалах, а в культуре эксплуатации. Когда мы окончательно поймем, что полимер — это не ‘поставил и забыл’, а система, требующая своего, отличного от фарфора, подхода к диагностике и ТО. Тогда и количество внезапных отказов резко снизится. А пока что учимся на своих ошибках и нарабатываем тот самый опыт, который в учебниках не напишешь.