Подвесные изоляторы: не просто бусины на проводе

2026-01-22

Когда говорят подвесной изолятор, многие сразу представляют себе ту самую фарфоровую или стеклянную тарелку в гирлянде. Но в этой кажущейся простоте кроется масса нюансов, которые становятся очевидны только на трассе или при разборе отказов. Частая ошибка — считать их расходником, мол, повесил и забыл. На деле, от выбора конкретной модели, её места в гирлянде и даже момента подтяжки арматуры зависит куда больше, чем кажется.

Конструкция: зачем столько деталей?

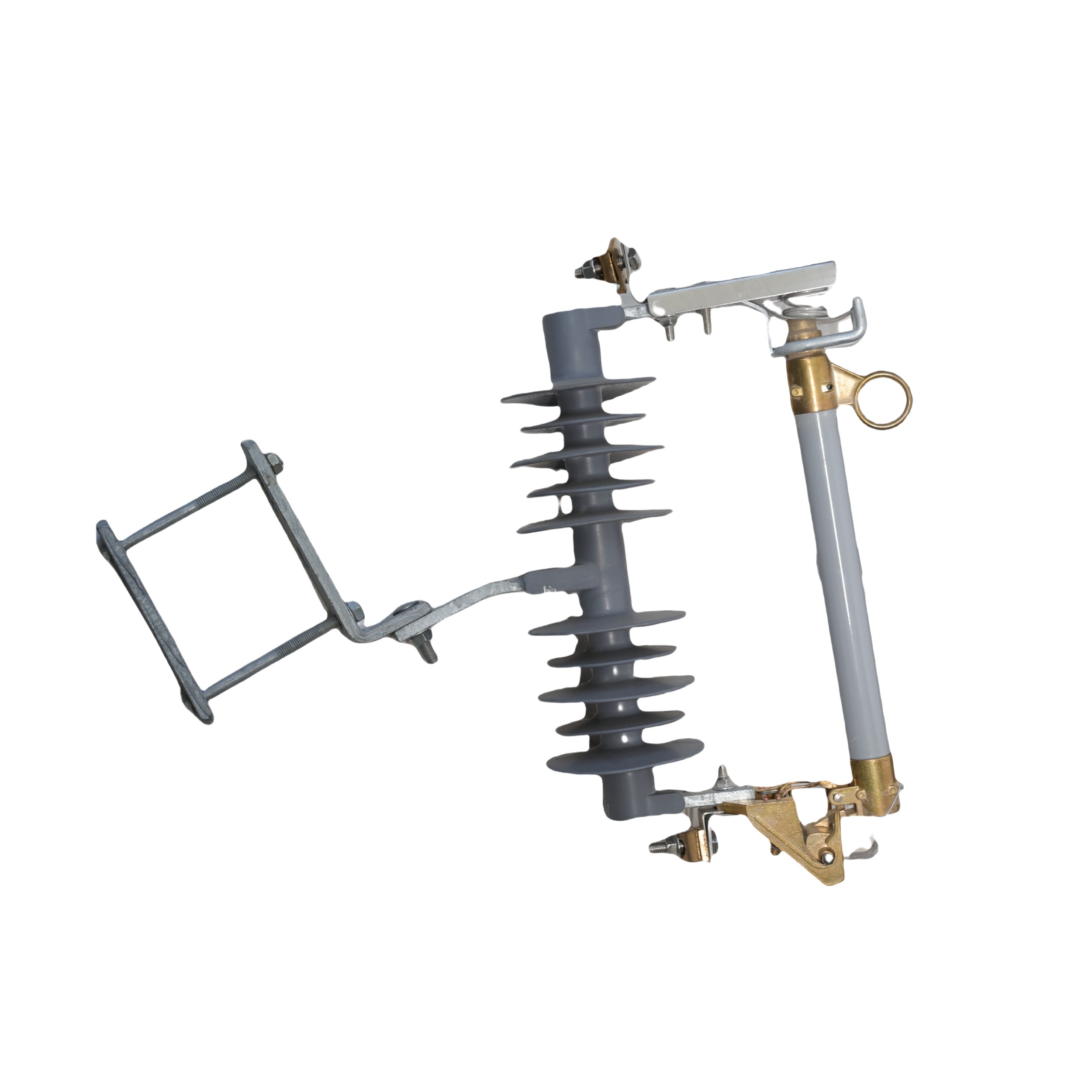

Возьмём, к примеру, классический тарельчатый подвесной изолятор. Казалось бы, диск, шапка, стержень. Но вот момент: качество запрессовки цементной связки. Видел случаи на старых линиях, где из-за усталости этой связки и проникновения влаги появлялся люфт. Диск вроде цел, а изолятор уже не изолятор. Поэтому сейчас многие производители, особенно серьёзные, делают акцент на контроле именно этого узла.

Материал — отдельная тема. Стекло, фарфор, полимер. Со стеклом вроде всё ясно — дефект виден сразу, скололся или нет. Но его механическая прочность… на участках с частым гололёдом или вблизи карьеров, где летит щебень, иногда предпочитали фарфор. Хотя и у него свои риски — скрытые трещины. Сейчас, конечно, полимеры активно теснят классику, особенно для ВЛ с компактными размерами. Но и тут история про УФ, корочку и птицестойкость. Нет универсального решения, есть привязка к месту.

Арматура. Чугун, ковкий чугун, сталь с оцинковкой. Казалось бы, мелочь. Но именно здесь, в ушках и канавках, часто начинается концентрация напряжений. Особенно важно смотреть на состояние оцинковки после нескольких лет службы. Помню, на одной из обследованных ВЛ 110 кВ в приморской зоне именно коррозия металлической арматуры в зоне контакта с шапкой стала причиной замены целых гирлянд, хотя изоляционные диски были ещё живые.

Расчёт и компоновка гирлянды: не только по ПУЭ

В проекте обычно стоит цифра — количество изоляторов в гирлянде для определённого напряжения и степени загрязнённости. Берёшь справочник, смотришь — и вперёд. Но на практике часто выходит, что формально подходящая гирлянда в конкретной местности работает на пределе. У нас был участок рядом с цементным заводом. По карте загрязнённости — III степень, поставили расчётное количество. А через два года — постоянные перекрытия в туман. Пришлось наращивать на один диск, да ещё и увеличивать периодичность чистки. Бумажный расчёт не учёл специфику именно этой промышленной пыли, её адгезию и электропроводность.

Ещё момент — крепление к траверсе и проводу. Гибкие подвесы, жёсткие. Для больших переходов — это целая наука с расчётом ветровых и гололёдных нагрузок. Неправильно подобранный зажим или способ крепления может привести к излому изолятора в районе головки. Такое случалось с дешёвой арматурой, где радиусы закруглений в проушинах были минимальны, создавая точку концентрации напряжения.

Расположение гирлянды тоже играет роль. Вертикальное, горизонтальное, V-образное. Горизонтальное, к примеру, лучше с точки зрения сближения проводов при ветре, но там своя механика, нагрузка на изоляторы идёт иначе. Иногда проще и дешевле не увеличивать количество изоляторов, а изменить схему подвеса, чтобы улучшить условия их работы. Это уже вопрос для инженера на месте, а не только в проектной организации.

Отказы и диагностика: что ищем в полевых условиях

Самый очевидный дефект — механическое разрушение. Трещина, скол. Со стеклом — всё на виду. С фарфором сложнее, иногда трещина идёт от внутренней полости, и с земли её не видно. Для этого есть методы простукивания (звук меняется) или, что современнее, тепловизионный контроль под нагрузкой — дефектный изолятор в гирлянде часто имеет другую температуру из-за повышенного тока утечки.

Но чаще, чем полный пробой, встречается постепенная деградация из-за загрязнения. Образование проводящего слоя, сухих зон, локальных дуг. Это процесс. И здесь важна не столько конфигурация изолятора (хотя ребристая поверхность у фарфора и полимеров как раз для удлинения пути утечки), сколько своевременная чистка или применение гидрофобных покрытий. Последние, кстати, не панацея — срок службы ограничен, а наносить нужно на чистую поверхность.

Оценивая состояние, всегда смотрим не на один изолятор, а на гирлянду в целом. Разброс характеристик, равномерность распределения потенциала. Бывает, что из-за разной степени загрязнения соседних дисков или скрытого дефекта один изолятор в цепочке берёт на себя непропорционально большую долю напряжения. Это — предвестник скорого отказа. Поэтому диагностика — это часто замер распределения напряжения по гирлянде, а не просто внешний осмотр.

Рынок и выбор поставщика: цена vs. надёжность

Здесь всё упирается в долгосрочную экономику. Дешёвый подвесной изолятор от неизвестного производителя может пройти приёмосдаточные испытания, но как он поведёт себя через 10 лет? Вопрос. Ключевые параметры — стабильность электрических характеристик, стойкость арматуры к коррозии, качество контроля на производстве. Иногда лучше заплатить больше, но иметь предсказуемый ресурс.

В этом контексте стоит упомянуть и китайских производителей. Среди них есть как гиганты, так и небольшие, но сфокусированные на качестве компании. Например, ООО Шицзячжуан Хист Электрик (https://www.histe.ru), которая работает с 2004 года. Они позиционируют себя как профессиональный производитель кабельной арматуры, и это важно. Опыт показывает, что компании, специализирующиеся на конкретной группе изделий (а не всё и сразу), часто имеют более глубокую проработку технологий. Их продукция для ВЛ, включая подвесные изоляторы, обычно проходит серьёзные циклы испытаний на механическую и электрическую прочность, что критично для наших сетевых условий.

При выборе всегда запрашиваю не только сертификаты, но и протоколы типовых испытаний, а лучше — отчёты по испытаниям на старение или в агрессивных средах. Как поставщик реагирует на такой запрос — уже диагностика. Те, кто делает продукт с запасом, обычно предоставляют такие данные охотно. Те, кто работает на грани допусков — начинают увиливать. Личный опыт закупок для нескольких проектов показал, что надёжность поставщика, его техническая поддержка и готовность нести ответственность за специфические условия применения часто важнее разницы в цене в 10-15%.

Мысли вслух о будущем и мелочах

Сейчас много говорят о умных сетях. Дойдёт ли дело до умных изоляторов? Датчики механической нагрузки, встроенные RFID-метки для учёта срока службы, датчики поверхностного тока… Технически это возможно, но вопрос в целесообразности для массовой ВЛ. Скорее всего, такие решения останутся для критически важных переходов или особых условий. Для основной массы линий главным останется качество железа и грамотная эксплуатация.

Часто упускаемый из виду фактор — монтаж. Перетянул динамометрическим ключом при сборке гирлянды — создал внутренние напряжения в изоляторе. Уронил изолятор с вышки до установки — мог появиться микротрещин. Монтажники должны понимать, что вешают не железку, а точный электротехнический аппарат. Об этом иногда забывают в погоне за скоростью работ.

В итоге, подвесной изолятор — это типичный случай, когда простота обманчива. За ней стоит физика процессов, материаловедение, климатические испытания и многолетний опыт эксплуатации. Выбор, монтаж и диагностика — это не процедуры по шаблону, а всегда решение с оглядкой на конкретную трассу, её историю и окружающую среду. И в этом, пожалуй, заключается основная профессиональная тонкость, которую не найдёшь в самом подробном учебнике.