Отделитель: не просто кусок металла на полюсе

2025-12-18

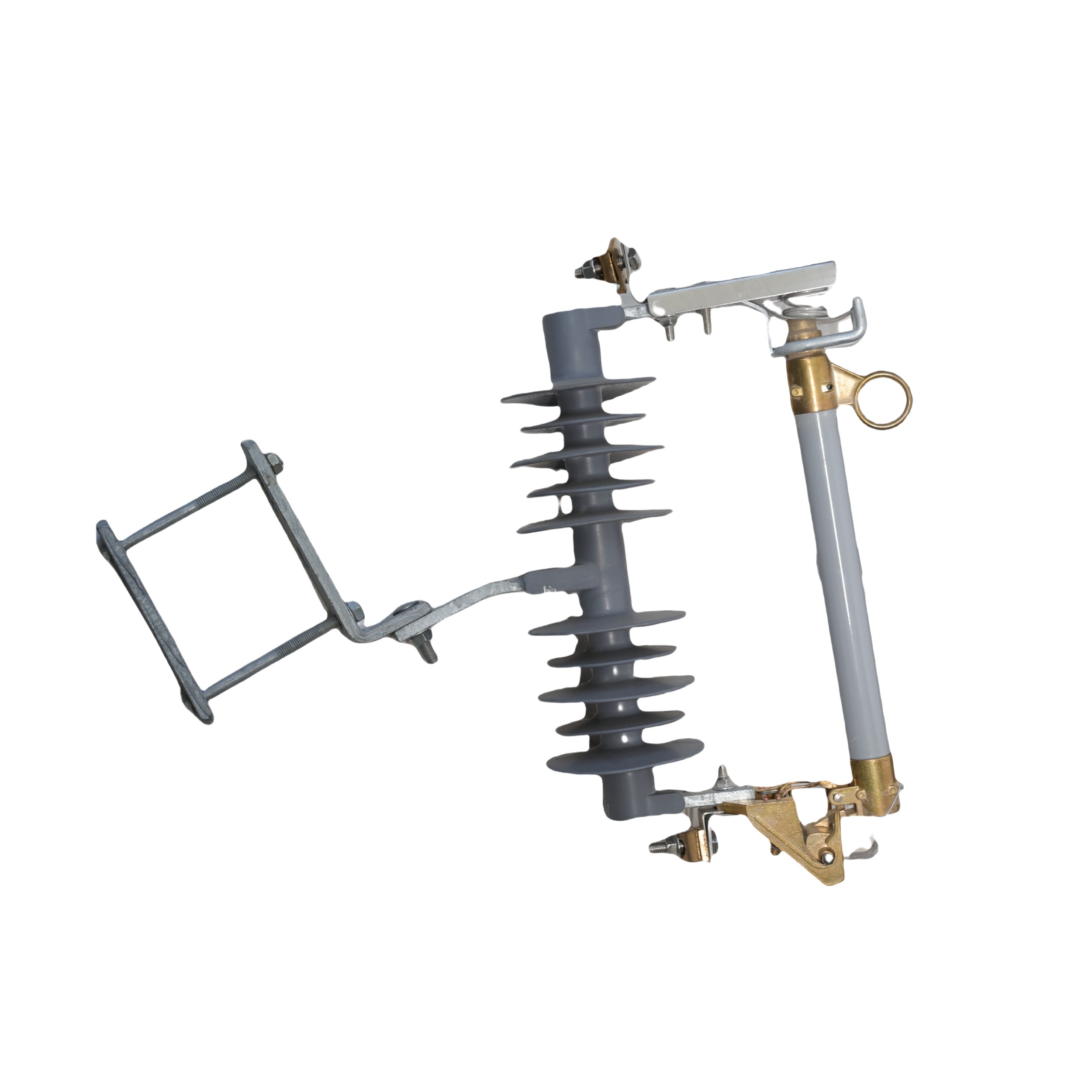

Когда говорят про высоковольтные линии, все вспоминают изоляторы. А про отделитель — часто лишь в контексте ?ну, там какая-то деталь для ремонта?. На деле, это один из самых критичных с точки зрения механики и электрики элементов в линейной арматуре. Если изолятор держит, то отделитель — страхует и позволяет работать, не обесточивая всю магистраль. Многие проектировщики до сих пор относятся к его подбору по остаточному принципу, а зря. Потом, на трассе, начинаются проблемы: не срабатывает в нужный момент, клинит, или, что хуже, разрушается при обрыве провода не так, как задумано.

Что на самом деле скрывается за термином

Если отбросить учебные формулировки, то для меня, как для человека, который много лет занимался испытаниями и внедрением, отделитель — это, в первую очередь, управляемое слабое звено. Его задача — разъединиться в строго определённом месте и в предсказуемых условиях. Обычно это аварийный обрыв провода. Но тут и начинается первая тонкость: условия эти на бумаге и в реальности — разные. В проекте считают нагрузки, исходя из идеального натяжения и чистого растяжения. На практике же на трассе всегда есть вибрация (гальпинг), ветровые раскачивания, обледенение. Механизм отделителя постоянно находится под динамической, циклической нагрузкой. И его ?слабость? должна быть рассчитана именно на этот режим, а не только на статический разрыв.

Второй ключевой аспект — электрический. В момент срабатывания не должно быть устойчивой дуги, которая может пережечь соседние фазы или повредить изолятор. Конструкция контактной группы (а это часто просто два ушка с штифтом на срез) должна обеспечивать быстрое и окончательное разъединение. Мы в лаборатории ООО Шицзячжуан Хист Электрик как-то тестировали партию отделителей от одного поставщика. По паспорту всё идеально: механическая прочность на разрыв, электрическая стойкость. Но при моделировании обрыва с током короткого замыкания в 20 кА дуга не гасла, а блуждала по корпусу, прожигая его. Оказалось, материал контактных элементов имел неподходящую эрозионную стойкость. Пришлось совместно с инженерами дорабатывать состав сплава и геометрию.

Отсюда и главный вывод, который я для себя сделал: оценивать отделитель нужно только в связке с конкретным типом изолятора, проводом и даже климатическим районом. Универсальных решений здесь почти нет. Техническая экспертиза, которой обладает наша компания, как раз и строится на понимании этих взаимосвязей, а не на продаже детали из каталога.

Лаборатория — место, где рождается понимание

Наша лаборатория в Северном Китае — это не для галочки. Именно там мы ?ломаем? продукты, чтобы понять, как они поведут себя через 10-15 лет на трассе. С отделителями цикл испытаний особый. Помимо стандартных механических на разрыв и сжатие, мы обязательно проводим циклические динамические испытания. Проще говоря, долго и нудно трясём собранный узел ?изолятор-отделитель-провод? с заданной амплитудой и частотой. Цель — увидеть, не появится ли усталостная трещина в теле штифта или в проушине раньше расчетного срока.

Один из самых показательных случаев был связан с заказом для высокогорного района с сильными ветрами. Заказчик прислал свои техусловия, основанные на зарубежных нормах. Мы сделали образцы, они прошли все формальные проверки. Но наш главный инженер, старый специалист с опытом монтажа на БАМе, настоял на дополнительном тесте: обледенение + динамическая нагрузка. Смоделировали нарастание гололёда на провод и последующий резкий порыв ветра. Штифт отделителя, который должен был срезаться при обрыве, лопнул пополам ещё на стадии обледенения из-за возросшего изгибающего момента. Конструкция не учитывала комбинированное воздействие. Пришлось полностью пересматривать геометрию и материал, усиливать ушко, чтобы штифт работал именно на срез, а не на излом. Без такой лаборатории и права на эксперимент этот косяк всплыл бы только при аварии.

Именно поэтому наличие мощной испытательной базы, способной работать с напряжениями до 1000 кВ, — это не маркетинг, а необходимость. Потому что увидеть, как ведёт себя дуга на реальном отделителе под реальным напряжением, на компьютере не смоделируешь. Только так можно подобрать оптимальные материалы и конфигурации для разных ?сложных строительных условий?, как у нас в описании компании и сказано.

Ошибки монтажа, которые сводят на нет всю работу

Можно сделать идеальный с инженерной точки зрения отделитель, но его испортят в поле. Самая частая ошибка — неправильная ориентация. Многие монтажники считают, что раз это симметричная деталь, то как ни поставь — всё равно сработает. Ан нет. Отделитель имеет так называемую ?рабочую плоскость срабатывания?. Если его развернуть на 90 градусов относительно вектора натяжения провода, момент среза штифта изменится. Он может либо сработать раньше времени (при сильном ветре, к примеру), либо, наоборот, заклинить и не разъединиться при обрыве.

Вторая беда — чрезмерная затяжка. Штифт или предохранительный элемент внутри отделителя рассчитан на определённый момент затяжки. ?Силовой? монтажник, привыкший тянуть гаечными ключами, может просто его деформировать, частично разрушив калиброванное сечение среза. В итоге механическая характеристика теряется. Мы даже начали поставлять некоторые модели с динамометрическими ключами в комплекте и проводим для крупных клиентов короткие инструктажи. Это снижает количество рекламаций в разы.

Был у нас и курьёзный, но поучительный случай. На одном из объектов в Сибири отделители благополучно сработали при первом же серьёзном гололёде, хотя обрыва провода не было. Приехали, смотрим: всё смонтировано верно. Оказалось, местные птицы (сороки, кажется) активно клевали ярко окрашенный полимерный защитный колпачок на штифте, приняв его за что-то съедобное. Их усилия и постоянная вибрация от ветра расшатали конструкцию, что и привело к преждевременному срезу. После этого для таких регионов мы перешли на менее ?аппетитные? тёмно-серые или чёрные расцветки и немного изменили форму колпачка.

Взаимодействие с изолятором — система, а не набор деталей

Отдельно хочу акцентировать момент системности. Отделитель почти никогда не работает сам по себе. Он — часть узла с подвесным или опорным изолятором. И здесь критична не только механическая, но и электрическая совместимость. Например, у нас в ассортименте есть изолирующие выключатели и разъединители. Когда отделитель используется в их конструкции, требования к точности срабатывания и диэлектрическим свойствам после разъединения на порядок выше.

Мы как производитель кабельной арматуры и сопутствующих изделий часто предлагаем комплексное решение. Не просто ?вот вам отделители по чертежу?, а полный расчёт узла крепления: рекомендуемый тип изолятора, способ крепления, монтажные приспособления, даже график профилактического визуального осмотра. Потому что видели, как попытка сэкономить на ?железке? в 50 долларов приводила к повреждению изолятора на несколько тысяч и внеплановому отключению линии.

На сайте ООО Шицзячжуан Хист Электрик мы не просто так указываем про ?комплексные строительные решения?. Это как раз про это. Клиент из региона с высокой сейсмической активностью получит один тип узла (с повышенным запасом по динамике и иным углом срабатывания отделителя), а для ветреного приморского района — другой (с усиленной защитой от коррозии и учётом солёных туманов). Патентованные разработки, которые упомянуты в описании, часто рождаются как раз из необходимости решить такую конкретную, нестандартную задачу по месту эксплуатации.

Взгляд в будущее: что ещё можно улучшить

Сейчас много говорят про ?умные сети?. И отделитель здесь тоже не должен оставаться глухой механической деталью. Мы экспериментируем с вариантами, которые могли бы давать сигнал о срабатывании. Не просто упал провод, а диспетчер получил точные координаты участка обрыва благодаря датчику в отделителе. Пока что основная проблема — энергообеспечение и стойкость такой электроники к экстремальным температурам и электромагнитным помехам. Но работа идёт.

Другое направление — материалы. Композитные полимеры, которые мы активно используем в изоляторах, постепенно приходят и в арматуру. Для отделителя это может означать облегчение конструкции, лучшую стойкость к усталости и коррозии. Но есть нюанс: поведение композита при длительном динамическом нагружении и его старение в узле с металлическими частями — тема для отдельного глубокого исследования. Наши докторанты и аспиранты как раз занимаются подобными прикладными задачами.

В итоге, возвращаясь к началу. Отделитель — это не расходник и не простая скоба. Это высокоточный предохранительный механизм, от которого зависит локальность аварии и скорость восстановления питания. Его выбор, испытания и монтаж требуют самого серьёзного, системного подхода. И опыт, который накапливается через десятки реализованных проектов в разных уголках мира и через разбор каждого нештатного срабатывания, — бесценен. Именно этот опыт, а не просто станки, и позволяет предлагать клиентам действительно надёжные решения, а не просто товар со склада.