Изоляторы: не просто ?пробка? в линии

2026-01-07

Когда слышишь ?изолятор?, первое, что приходит в голову непосвящённому — какая-то фарфоровая штуковина на столбе, ?чтобы ток не утекал?. В общем-то, верно, но так поверхностно, что аж тошно. В практике, особенно при подборе для конкретных проектов сетей среднего и высокого напряжения, тут начинается целая наука. И главная ошибка многих закупщиков — считать их расходником, типовым элементом. Поставил и забыл. А потом удивляются пробоям, обрывам гофры, коронным разрядам в сырую погоду или просто лавинообразному разрушению от вибрации. Я за годы работы с кабельными аксессуарами, в том числе через партнёрство с такими производителями, как ООО Шицзячжуан Хист Электрик, убедился: изолятор — это ключевой узел ответственности. И его выбор — это всегда компромисс между механической прочностью, диэлектрическими свойствами, стойкостью к окружающей среде и, увы, бюджетом.

Материальная база: от фарфора до полимеров

Раньше царствовал фарфор, и до сих пор его много где можно увидеть. Материал проверенный, но с характером. Хрупкий, тяжёлый, и его диэлектрические свойства сильно зависят от глазури и отсутствия микротрещин. Помню, партия изоляторов для подвески СИП пришла с завода — вроде всё идеально. Но после первой же зимы с перепадами температур начали ?стрелять?. Причина — невидимые глазу дефекты обжига, в которые набилась влага. Замёрзла — трещина пошла дальше. И всё, изолятор под замену.

Стекло — тоже классика. Механически прочнее фарфора, дефекты видны сразу (расколется или нет), но тот же вес и проблемы с ударной нагрузкой. Если рядом стройка или лесозаготовки, риск получить каскадное разрушение от летящего щебня или сучка выше.

Сейчас, конечно, век полимерных изоляторов. Литой из эпоксидки, с покрытием из силикона или EPDM. Лёгкие, отличные диэлектрики, стойкие к вандализму (не бьются). Но и тут свои ?но?. Старение полимера под УФ-излучением. Потеря гидрофобных свойств у дешёвых силиконов. А если в материале есть включения, то точка пробоя гарантирована. Мы как-то тестировали партию полимерных изоляторов для КВЛ 10 кВ — один из десяти показывал повышенный ток утечки. Вскрыли — внутри, в толще материала, микроскопическая полость с влагой. Брак производства. Поэтому сейчас при заказе, например, через histe.ru, всегда запрашиваю протоколы испытаний именно на старение и проверку целостности изоляции методом частичных разрядов. Без этого — никуда.

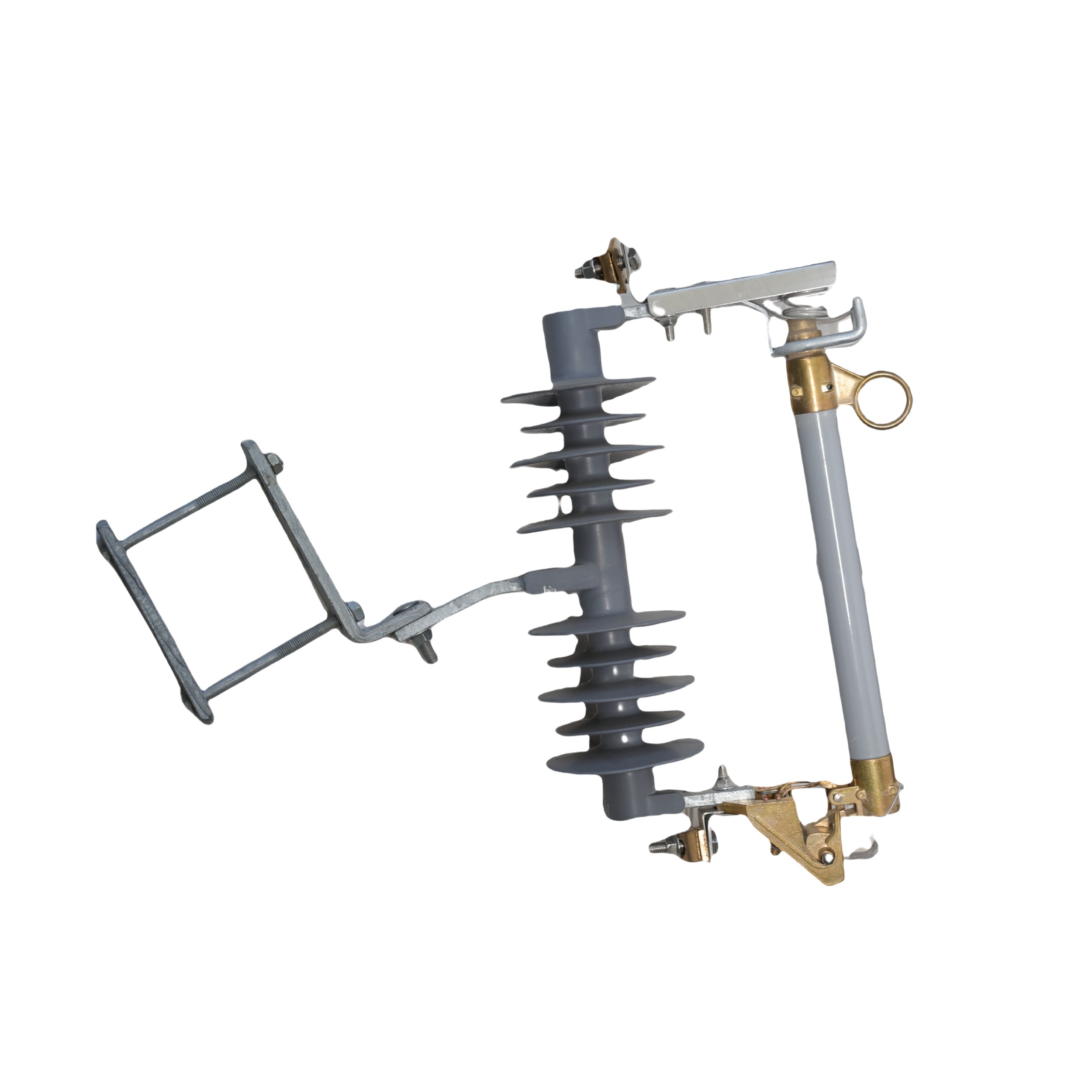

Конструкция и применение: где что работает

Тут тоже не всё однозначно. Штыревой изолятор для подстанции — одно, а подвесной тарельчатый для ВЛ 110 кВ — совсем другое. А есть ещё проходные, опорно-стержневые, линейные… Для кабельных вводов в КРУ или трансформаторы — своя история.

Например, часто путают назначение. Берут опорный полимерный изолятор, рассчитанный в основном на сжатие, и пытаются использовать его в качестве натяжного на ответвлении. А там нагрузка в основном на изгиб и растяжение. Результат — деформация, растрескивание сердечника, и в лучшем случае просто провис, в худшем — обрыв. Конструкция должна строго соответствовать приложенным механическим усилиям. В каталогах того же Hist Electric это всегда чётко прописано — допустимая нагрузка на изгиб, растяжение, сжатие. Игнорировать это — преступление.

Особняком стоят проходные изоляторы. Это, пожалуй, самые ответственные узлы. Они работают в условиях сильного неравномерного электрического поля (переход из воздуха в эпоксидную смолу или керамику) и часто при повышенном давлении (в масляных выключателях). Тут любая неоднородность материала, любой пузырёк — это потенциальный очаг пробоя. Технология их изготовления — высший пилотаж. Не каждый завод возьмётся.

Полевой опыт и типовые проблемы

В теории всё гладко. На практике — грязь, птичий помёт, солевая атмосфера у моря, промышленные выбросы. Полимерный изолятор, который в сухом чистом состоянии показывает чудеса, в приморском регионе за два сезона может покрыться проводящим налётом соли. Ток утечки растёт, начинается нагрев, разрушение гидрофобного слоя, и пошло-поехало. Решение — или частые промывки (затратно), или изначальный выбор материала с повышенной трекингостойкостью и специальной формой, усложняющей образование сплошной проводящей плёнки.

Ещё одна беда — ?птицесидение?. Особенно для изоляторов с удобной горизонтальной частью. Птицы садятся, гадят. Помёт — проводник. Между электродами образуется мостик, и по нему идёт дуга, прожигающая и сам помёт, и поверхность изолятора. Остаётся углеродистый след, который уже никуда не девается. Приходится ставить противоприсадные устройства или выбирать конструкции с защитными рёбрами, усложняющими птицам посадку.

Вибрация от ветра — тихий убийца. Особенно для длинных составных изоляторов. Возникают микротрещины в местах крепления металлической арматуры к диэлектрическому стержню. Со временем — проникновение влаги, раскачивание, и в один ?прекрасный? момент — отрыв. Поэтому в ветровых регионах критически важно проверять момент затяжки и состояние уплотнений в местах соединения.

Выбор поставщика и контроль качества

Вот здесь я всегда исхожу из принципа ?доверяй, но проверяй?. Даже работая с проверенным производителем кабельной арматуры, как ООО Шицзячжуан Хист Электрик, который с 2004 года на рынке, нельзя слепо брать ?как в прошлый раз?. Каждая партия — на тесты. Хотя бы выборочные. Визуальный осмотр на отсутствие сколов, пузырей, неравномерности покрытия. Замер геометрических размеров — любое отклонение меняет распределение поля. Механические испытания на разрыв для контрольных образцов из партии.

Сайт https://www.histe.ru — это хорошо для первичного ознакомления с ассортиментом и техническими данными. Но ключевые договорённости всегда идут в дополнениях к контракту, где жёстко прописываются стандарты испытаний (ГОСТ, МЭК, внутренние ТУ), методы приёмки и ответственность за скрытые дефекты. Профессиональный производитель этого не боится.

Самое опасное — это ?ноунейм? продукция с рынка. Цена привлекательная, а что внутри — загадка. Стеклопластиковый стержень может быть не из электроизоляционного, а из обычного конструкционного стеклопластика, с гораздо худшими диэлектриками. Или адгезия между полимерной юбкой и сердечником слабая. В эксплуатации такая ?экономия? выливается в аварию и многократные затраты на ремонт.

Взгляд в будущее: что меняется

Тренд — это интеллектуализация. Уже не фантастика изоляторы с датчиками, встроенными в конструкцию. Датчики механической нагрузки (чтобы видеть перетяжку или вибрацию), датчики влажности внутри полимера, оптоволоконные системы для контроля целостности стержня. Это позволяет перейти от планово-предупредительных ремонтов к ремонтам по фактическому состоянию.

Другое направление — новые композиты. Нанонаполнители в полимерах для увеличения трекингостойкости и теплопроводности. Проблема перегрева внутренних частей под нагрузкой — ещё одно слабое место.

И, конечно, экология. Вопрос утилизации старых полимерных изоляторов будет вставать всё острее. В отличие от фарфора и стекла, их просто так не выбросишь. Значит, будут развиваться технологии переработки, а может, и возврата производителю. Это тоже станет фактором выбора поставщика — есть ли у него замкнутый цикл.

В итоге, что хочу сказать. Изолятор — живой организм в сети. Его выбор, монтаж и обслуживание — это не рутина, а инженерная задача. Требующая понимания физики, материаловедения и суровых условий реальной эксплуатации. Сводить всё только к цене за штуку — путь в никуда. Нужно смотреть на совокупную стоимость владения, включающую риски отказов. И всегда, в любой непонятной ситуации, требовать у поставщика доказательства качества. Как это делаем мы, работая в том числе и с китайскими профессионалами, которые, как Hist Electric, давно вышли из эпохи ?дешёвого ширпотреба? и дорожат репутацией. Потому что в нашей работе мелочей не бывает.