Установки для изготовления кабельных конусов

Начнем с простого, но часто встречающегося заблуждения: изготовление кабельных конусов – это, казалось бы, тривиальный процесс. Заказали, получили, прикрепили. Но на деле здесь скрывается немало подводных камней, которые могут существенно повлиять на долговечность и безопасность всей кабельной трассы. Многие начинающие предприниматели, как и я когда-то, недооценивают важность правильного подбора оборудования и технологий. Сначала я просто нашел поставщика, который обещал 'самые лучшие конусы', но потом столкнулся с проблемами адгезии, коррозии и, в конечном итоге, с возвратом продукции. Так и началась моя практика в этой области. Сейчас, после многих лет работы, могу с уверенностью сказать, что 'лучший' – это не тот, кто дешевле, а тот, кто соответствует конкретным требованиям проекта и обеспечивает надёжность.

Основные типы установок для изготовления конусов

Существует несколько основных типов установок для изготовления конусов, и выбор зависит от объема производства, требуемой точности и сложности конструкции. Самый распространенный вариант – это прессовые установки. Они хорошо подходят для серийного производства конусов из термопластичных материалов, таких как полиамид или полипропилен. Но для более сложных конструкций, например, из металлопластиковых композитов, могут потребоваться более специализированные машины с механизмами формовки и обжима. Еще один вариант – это формовочные прессы, которые позволяют изготавливать конусы с более высокой точностью и сложностью формы. Хотя они и дороже, но могут быть оправданы для небольших партий или прототипов.

Встречаются и ручные инструменты – простейшие приспособления для механического формирования конусов. Их использование целесообразно только для разовых случаев или небольших объемов. Но даже в этом случае важно правильно подобрать материал и следовать технологическим требованиям. Использование неподходящих материалов или неправильная обработка могут привести к быстрому износу и разрушению конуса.

Прессовые установки: плюсы и минусы

Прессовые установки – это, пожалуй, самый популярный выбор в производстве кабельных конусов. Они обеспечивают высокую производительность и относительно невысокую стоимость. Однако, они не подходят для изготовления конусов сложной формы или из материалов с высокой температурой плавления. Кроме того, требуется значительное пространство для установки и эксплуатации.

Например, у нас в компании как-то заказывали прессовую установку для производства конусов из полиуретана. Сначала казалось, что это идеальное решение, учитывая гибкость и прочность этого материала. Но потом выяснилось, что прессовая установка не способна обеспечить равномерное сжатие материала, что приводило к образованию дефектов в готовых конусах. Пришлось искать альтернативное решение – формовочный пресс, который оказался более подходящим.

Важно учитывать систему охлаждения прессовой установки, особенно при работе с термопластами. Перегрев материала может привести к деформации конуса и снижению его эксплуатационных характеристик. Хорошая система охлаждения – это инвестиция в качество и долговечность продукции.

Материалы для изготовления кабельных конусов: выбор за вами

Выбор материала – один из ключевых факторов, влияющих на характеристики кабельных конусов. Самые распространенные материалы – это полиамид (PA), полипропилен (PP) и полиэтилен (PE). Полиамид обладает высокой прочностью и устойчивостью к истиранию, поэтому он хорошо подходит для изготовления конусов, которые подвергаются механическим воздействиям. Полипропилен более гибкий и устойчивый к воздействию химических веществ, поэтому он часто используется в промышленных условиях. Полиэтилен – самый дешевый материал, но он обладает меньшей прочностью и термостойкостью.

Также стоит обратить внимание на специальные материалы, такие как термопластичные эластомеры (TPE) и полиуретан (PU). Они обладают высокой эластичностью и устойчивостью к воздействию окружающей среды. Однако, они и дороже обычных термопластов.

Не стоит забывать и о требованиях к огнестойкости. Для некоторых применений требуется использование материалов с повышенной огнестойкостью, например, для кабелей, проходящих через зоны повышенного риска возгорания. И тут уже необходимо уточнять соответствие материалов действующим нормам и стандартам.

Контроль качества: залог надежности

Контроль качества на всех этапах производства – это обязательное условие для обеспечения надежности кабельных конусов. Это включает в себя контроль качества сырья, контроль технологического процесса и контроль качества готовой продукции. В процессе производства необходимо следить за температурой, давлением и временем прессования. После изготовления конусы необходимо проверять на соответствие геометрическим параметрам, прочности и устойчивости к воздействию окружающей среды.

Мы в нашей компании используем различные методы контроля качества, включая визуальный осмотр, измерение геометрических параметров и испытания на прочность и износостойкость. Для контроля качества используются современные измерительные приборы, такие как координатно-измерительные машины (КИМ) и универсальные испытательные машины.

Особенно важно уделять внимание контролю качества при производстве конусов для кабелей, проходящих через сложные условия эксплуатации, например, в агрессивных средах или при высоких температурах. В таких случаях необходимо проводить дополнительные испытания, чтобы убедиться в соответствии конусов требованиям безопасности и надежности. Нельзя полагаться только на визуальный осмотр – это может привести к серьезным последствиям.

Проблемы и решения: на что стоит обратить внимание

В процессе изготовления кабельных конусов могут возникать различные проблемы. Например, образование дефектов в готовых конусах, таких как трещины, вздутия или деформация. Это может быть связано с неправильным подбором материала, неправильной установкой параметров прессования или неисправностью оборудования. Для решения этих проблем необходимо тщательно анализировать причины возникновения дефектов и вносить соответствующие корректировки в технологический процесс.

Еще одна проблема – это адгезия материала к металлическим деталям пресса. Это может привести к загрязнению готовой продукции и ухудшению ее внешнего вида. Для решения этой проблемы можно использовать специальные смазки или покрытия. Также важно регулярно очищать детали пресса от остатков материала.

Иногда возникают проблемы с коррозией. Особенно актуально при использовании в промышленности материалов, подверженных воздействию агрессивных сред. Для предотвращения коррозии можно использовать специальные антикоррозийные покрытия или выбирать материалы, устойчивые к коррозии.

В заключение хочу сказать, что изготовление кабельных конусов – это ответственный процесс, требующий знаний и опыта. Не стоит экономить на оборудовании и материалах, а также пренебрегать контролем качества. Только так можно обеспечить надежность и долговечность продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Муфта срединная холодноусаживаемая 110 кВ

Муфта срединная холодноусаживаемая 110 кВ -

Предохранитель-(H)RW11-15кВ

Предохранитель-(H)RW11-15кВ -

Муфта концевая холодноусаживаемая 110 кВ

Муфта концевая холодноусаживаемая 110 кВ -

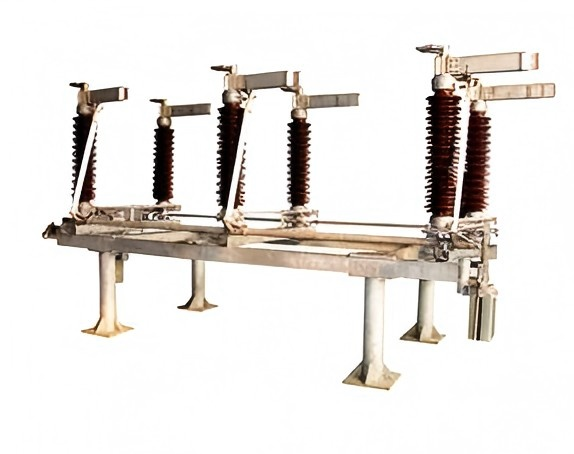

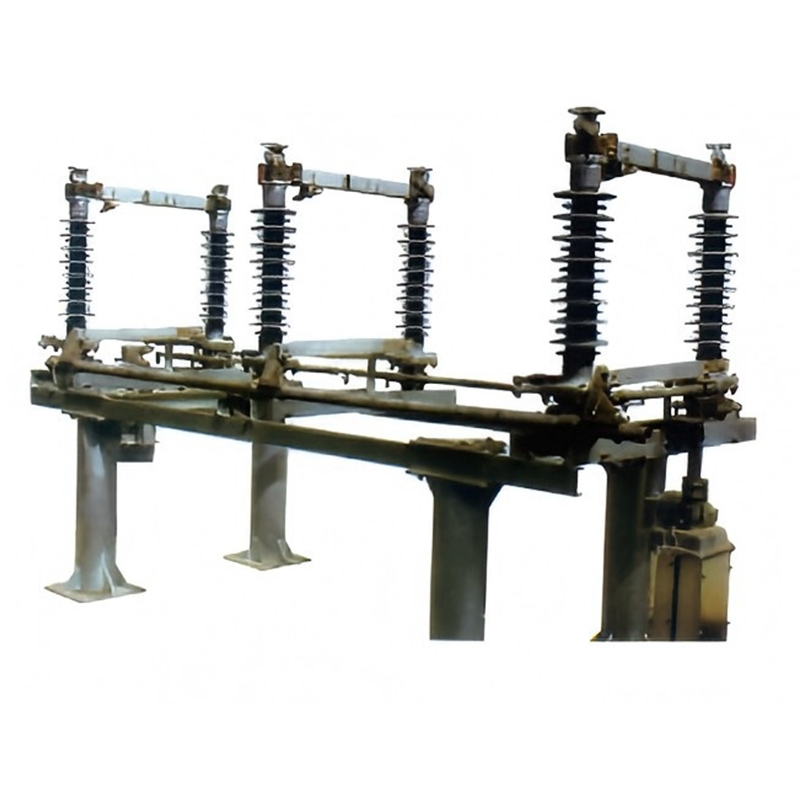

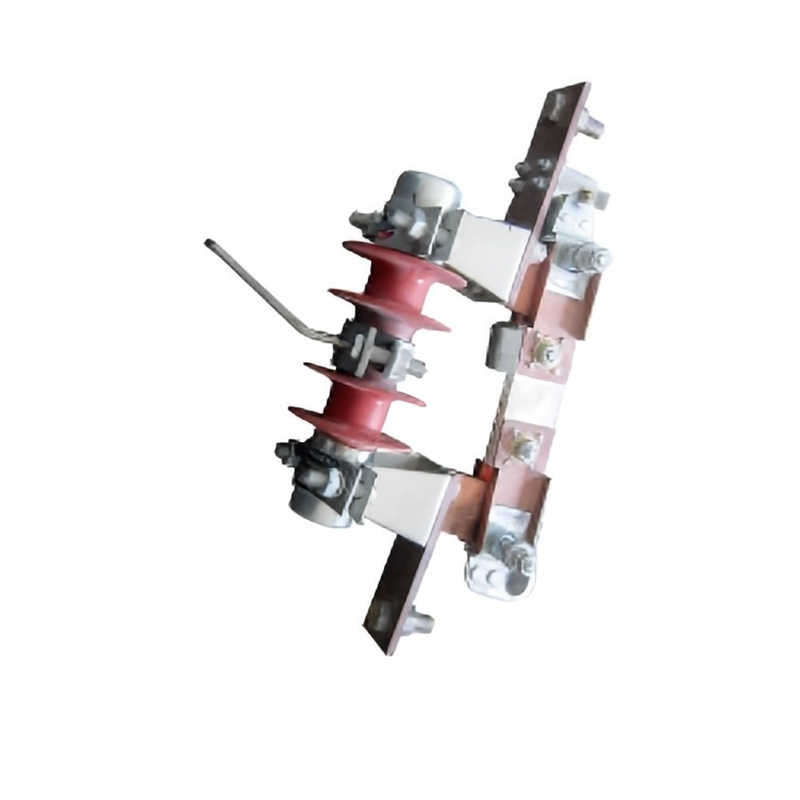

Выключатель-(H)GW1-15

Выключатель-(H)GW1-15 -

Молниеотвод 66 кВ

Молниеотвод 66 кВ -

Муфта концевая холодноусаживаемая 24 кВ

Муфта концевая холодноусаживаемая 24 кВ -

Муфта срединная термоусаживаемая 20 кВ

Муфта срединная термоусаживаемая 20 кВ -

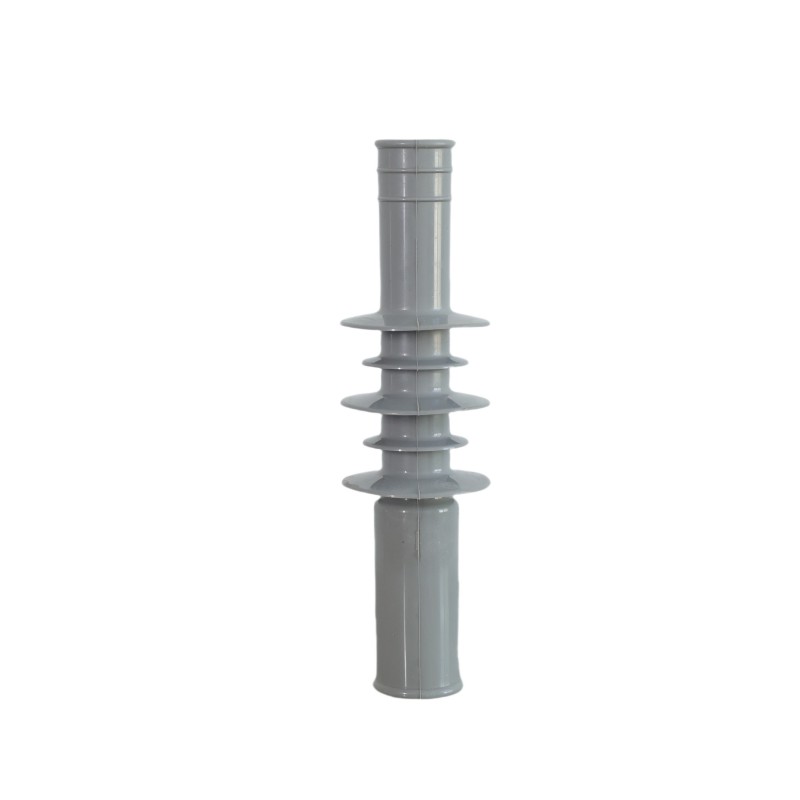

Изолятор с 1/2 ушком 33 кВ

Изолятор с 1/2 ушком 33 кВ -

Изолятор опорный 220 кВ

Изолятор опорный 220 кВ -

Муфта концевая готовой установки 6 кВ

Муфта концевая готовой установки 6 кВ -

разъединитель-HRWK-0.5400~800

разъединитель-HRWK-0.5400~800 -

Разъём типа “H”

Разъём типа “H”

Связанный поиск

Связанный поиск- Заделка гибкого кабеля в китае

- Поставщики обработка заделки кабеля 11 кв

- Заделка кабеля конусом напряжения в китае

- Комплект для вн оконцевания

- Цены на специальные комплекты для кабеля 11кв

- Производители термоусадочных комплектов для 11 кв

- Панель электрического оконцевания

- Поставщики кабельных терминалов для распределительных устройств

- Комплекты для заделки бронированного кабеля в китае

- Дешевая кабельная заделка с уплотнительным сальником