Обработка клемм для заделки кабеля в китае

Когда говорят про обработку клемм для заделки кабеля в Китае, многие сразу представляют дешёвый конвейер и усреднённый продукт. Это, пожалуй, самое большое заблуждение. На деле, тут есть своя глубокая специфика, и если её не понимать, можно легко провалить проект. Сам через это проходил, когда искал поставщика для сложных объектов в условиях повышенной влажности. Казалось бы, стандартная задача, но нюансов оказалось масса — от состава сплава для самих клемм до технологии обжима и даже упаковки для морской перевозки, чтобы не появилась коррозия ещё до монтажа.

Где кроется сложность в китайском производстве

Первое, с чем сталкиваешься — это разнородность. Китай — это не один гигантский завод. Есть сотни производителей, и их уровень отличается кардинально. Одни работают по лекалам двадцатилетней давности, другие вкладываются в R&D так, что европейские коллеги удивляются. Проблема в том, как найти вторых. Мой опыт показывает, что ключевой маркер — это открытость к обсуждению именно ваших, а не их стандартных условий. Если с первых слов предлагают только каталог, часто это тупик.

Возьмём, к примеру, обработку поверхности. Для заделки кабеля критична антикоррозийная защита. Многие местные фабрики предлагают простое оцинкование, но для морского климата или химических предприятий этого категорически недостаточно. Приходится буквально на пальцах объяснять необходимость многослойного покрытия, например, цинк-алюминиевого сплава с пассивацией. И вот здесь начинается фильтр: одни кивают и делают как всегда, другие начинают задавать уточняющие вопросы по толщине слоя, методике испытаний. Последних — единицы.

Был у меня неприятный случай на одной из площадок в Сибири. Заказали партию клемм для заделки кабеля у поставщика, который дал хорошую цену. Всё по чертежам, размеры в норме. Но не учли, что обработка кромок (та самая заделка) была выполнена слишком остро, без небольшой фаски. В результате при монтаже несколько изоляторов дали микротрещины уже при зимней температуре в -50. Мелочь? На бумаге — да. На практике — простой и переделка. После этого я всегда требую образцы для тестовых монтажей в экстремальных условиях, а не просто проверки в лаборатории при +20.

Пример подхода, который работает

Вот здесь, к слову, полезно посмотреть на компании, которые изначально заточены под сложные задачи. Возьмём, например, ООО Шицзячжуан Хист Электрик (сайт — histe.ru). Они не самые громкие на рынке, но их подход заметно отличается. Компания основана в 2004 году, и в их описании прямо указано — предоставление решений для различных сложных строительных условий. Это не просто красивые слова.

Работая с ними над одним проектом для горной ТЭЦ, я обратил внимание на деталь. Их инженеры не просто приняли ТЗ, а прислали список уточняющих вопросов: о среднегодовой температуре, вибрационной нагрузке от оборудования, частоте циклов оттаивания/замерзания. Для них обработка клемм — это не отдельная операция, а звено в цепочке: материал -> формовка -> покрытие -> испытание под конкретную среду. У них в штате 256 человек, включая 7 докторантов и аспирантов, и это чувствуется в технических диалогах.

Они, кстати, обладают десятками патентов. В нашем случае это вылилось в использование их запатентованной конструкции с компенсационным зазором, который предотвращает деформацию алюминиевой жилы при температурных расширениях. Такие вещи в каталоге не увидишь, они рождаются только когда производитель глубоко погружён в конечное применение продукта, а не просто штампует детали.

Технологические нюансы, которые нельзя игнорировать

Если говорить сугубо о технологии, то в Китае сейчас сильный крен в сторону автоматизации прессовки и пайки. Но автоматика — это палка о двух концах. Она даёт стабильность в больших сериях, но убивает гибкость. Для нестандартных кабельных аксессуаров часто нужен возврат к полуавтоматическим линиям с ручным контролем на ключевых этапах. Например, при заделке оптического кабеля с силовым элементом, где важно точно позиционировать каждое волокно.

Ещё один момент — чистота производства. Заделка кабеля, особенно высоковольтного, требует почти хирургической чистоты от пыли и металлической стружки. На некоторых заводах я видел, как цех по обработке клемм соседствует с участком штамповки, и мелкая пыль летит повсюду. Это брак в чистом виде, который проявится только через годы в виде пробоя. Хорошие производители выносят чистые процессы в изолированные зоны с контролем микроклимата.

Материал — отдельная история. Китай — крупнейший производитель меди и алюминия, но качество сырья плавает. Серьёзные игроки, такие как упомянутая Хист Электрик, работают с проверенными металлургическими комбинатами и имеют входящей контроль каждой партии сплава на электропроводность и примеси. Потому что можно идеально обработать клемму, но если материал некондиционный, всё насмарку.

Логистика и итоговая стоимость

Часто решающим фактором кажется цена. Но с китайскими комплектующими нужно считать total cost. Дешёвая обработка клемм может привести к удорожанию монтажа на месте, потому что детали не стыкуются или требуют доработки болгаркой. Или, как в моём сибирском провале, к рекламациям и заменам.

Упаковка — это то, на чём многие экономят, а зря. Для морских перевозок обязательна вакуумная упаковка с силикагелем, иначе приедут корродированные заготовки. Хороший поставщик всегда предложит разные варианты упаковки под логистический маршрут, и это часть его экспертизы.

В итоге, что я вынес для себя? Обработка клемм для заделки кабеля в Китае — это абсолютно рабочая и часто оптимальная по соотношению цена/качество история. Но ключ — в поиске не просто фабрики, а технологического партнёра, который способен вникнуть в суть вашей задачи. Как те, кто имеет сильную техническую силу и предоставляет комплексные решения. Это снимает львиную долю головной боли и, как ни парадоксально, в конечном счёте оказывается дешевле, даже если цена за единицу в предложении немного выше. Потому что надёжность — это тоже экономия, просто отложенная во времени.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Муфта срединная холодноусаживаемая 24 кВ

Муфта срединная холодноусаживаемая 24 кВ -

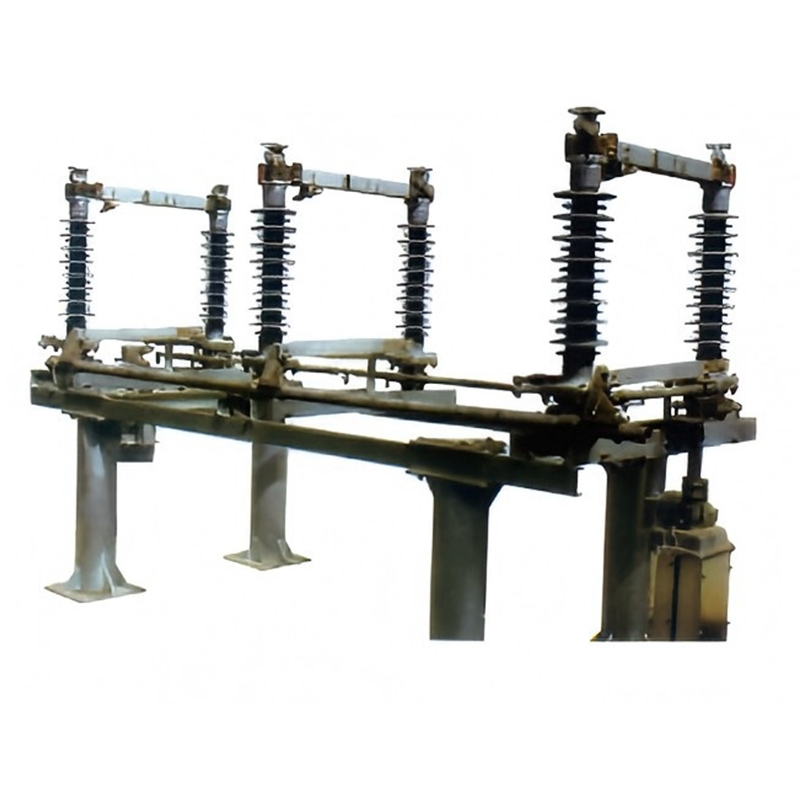

Разъединитель-(H)GW4-72,5кВ

Разъединитель-(H)GW4-72,5кВ -

Муфта концевая холодноусаживаемая 10 кВ

Муфта концевая холодноусаживаемая 10 кВ -

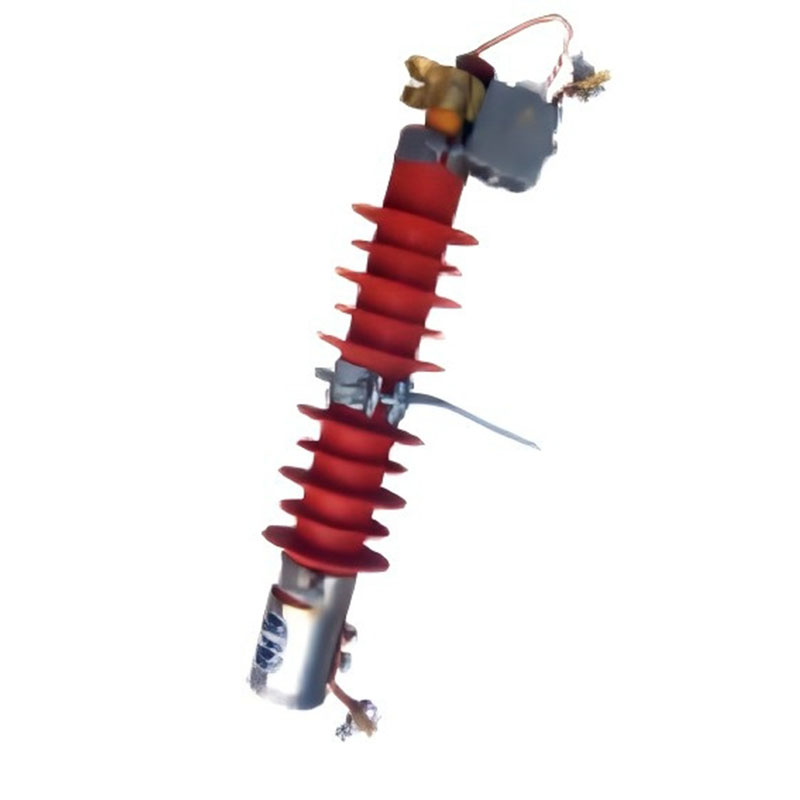

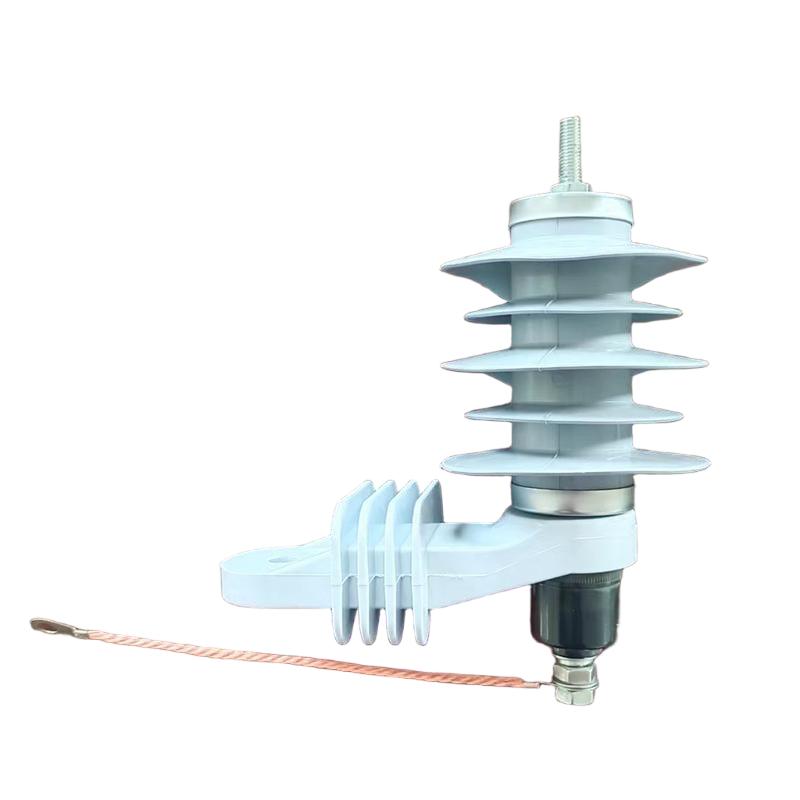

Молниеотвод 11 кВ

Молниеотвод 11 кВ -

Муфта срединная термоусаживаемая 20 кВ

Муфта срединная термоусаживаемая 20 кВ -

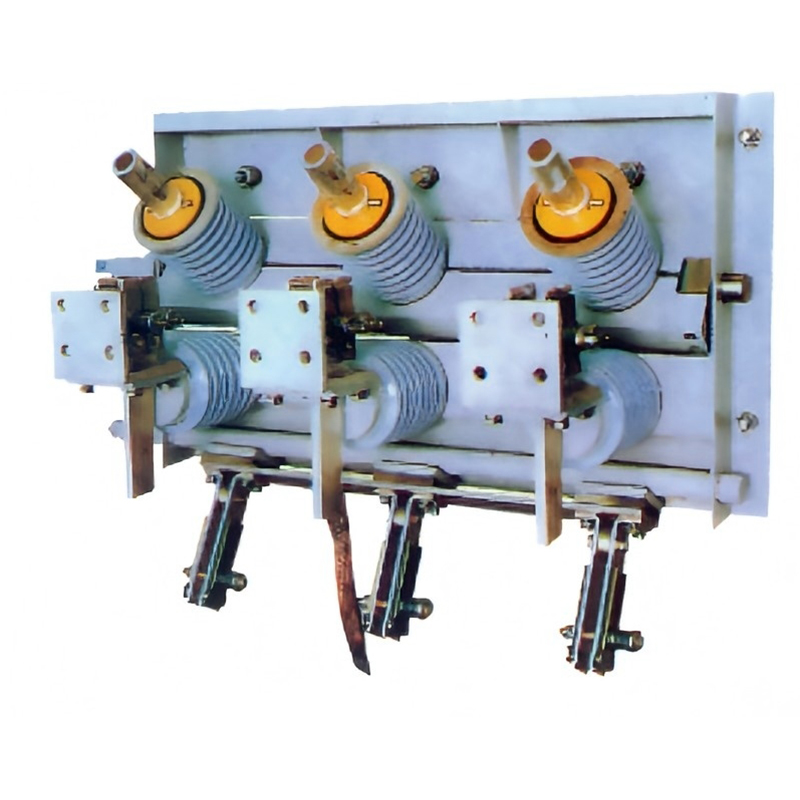

Разъемный выключатель-GN30-12D

Разъемный выключатель-GN30-12D -

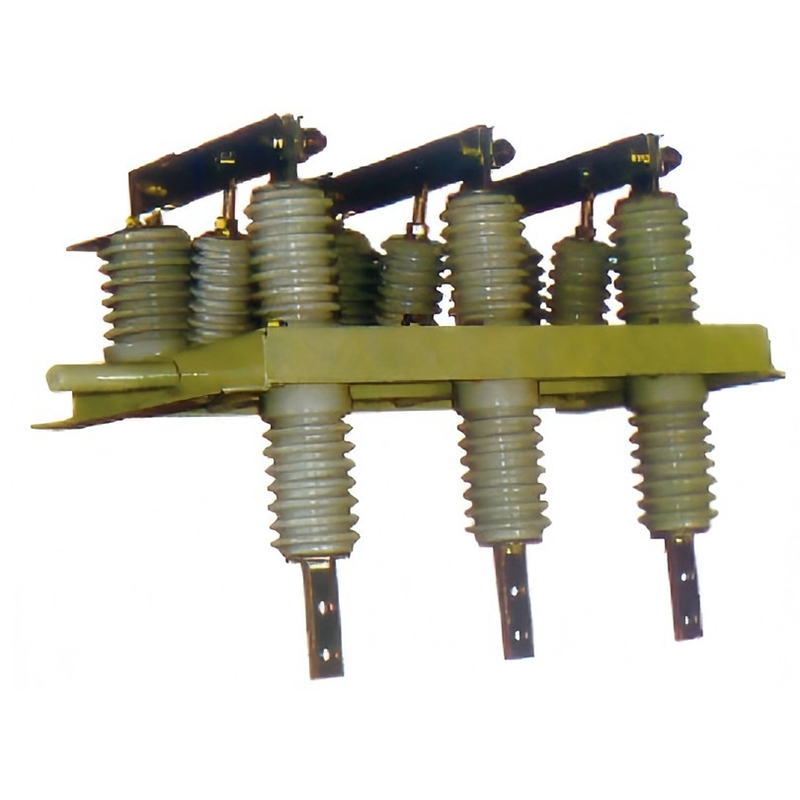

Втычное подключение спереди

Втычное подключение спереди -

Муфта концевая холодноусаживаемая 24 кВ

Муфта концевая холодноусаживаемая 24 кВ -

Муфта концевая термоусаживаемая 1 кВ

Муфта концевая термоусаживаемая 1 кВ -

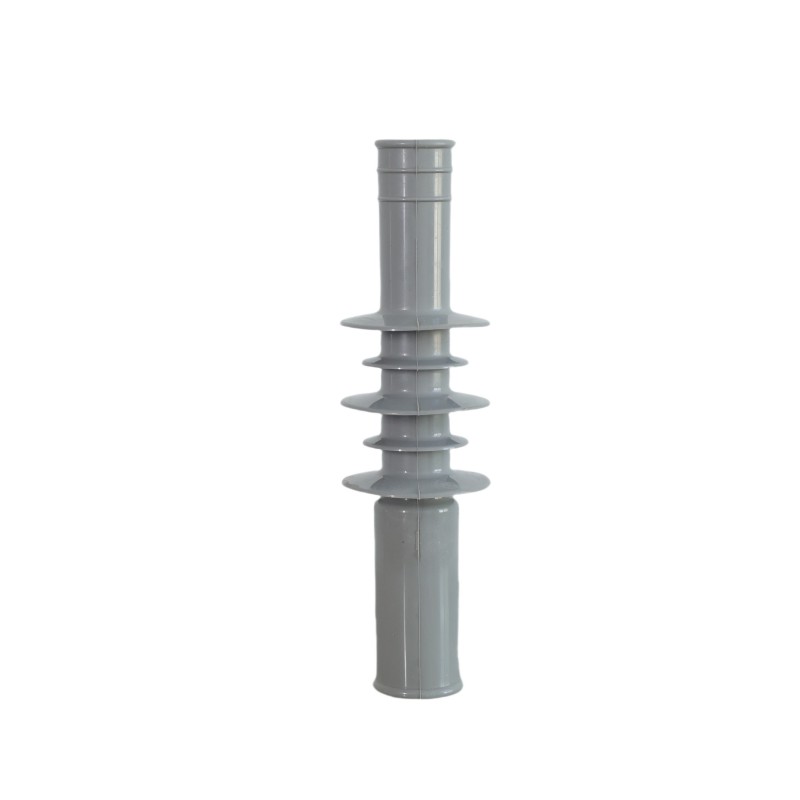

Изолятор опорный 20 кВ

Изолятор опорный 20 кВ -

Выключатель-(H)GW1-15

Выключатель-(H)GW1-15 -

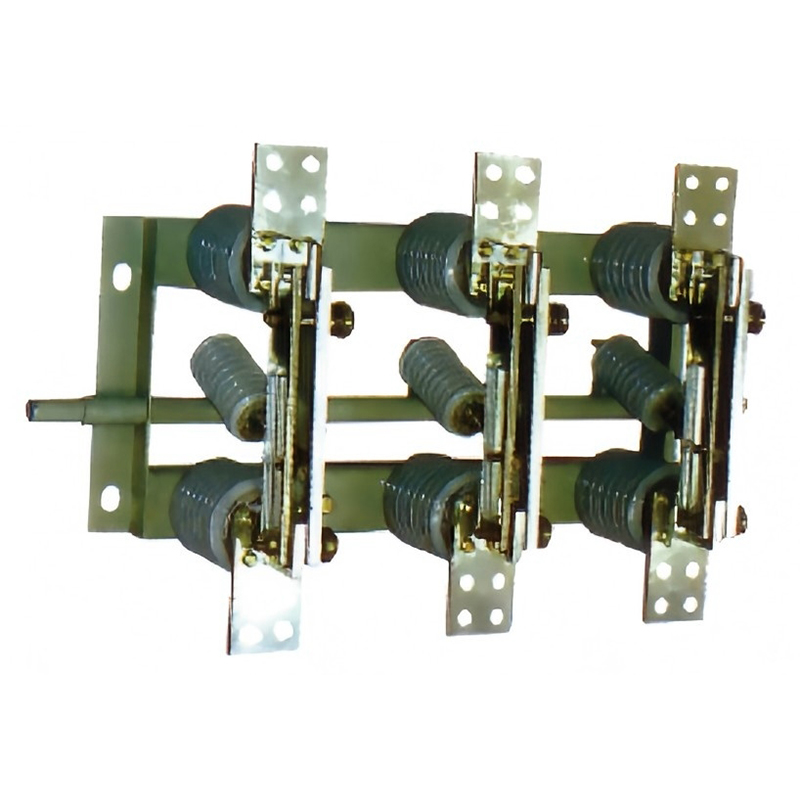

Выключатель-GN19-12C

Выключатель-GN19-12C

Связанный поиск

Связанный поиск- Поставщики устройств защиты от перенапряжения

- Подземная заделка кабеля в китае

- Поставщики высоковольтных кабельных сращивателей

- Китайские заделки 11 кв

- Установки для герметизации сальниковых уплотнений и заделок

- Ведущий покупатель 5 различных типов электрических заделок

- Ведущий покупатель кабельных заделок pilc ведущий покупатель кабелей с бумажной изоляцией и свинцовой оболочкой

- Комплект сращивания кабеля 11 кв

- Оконцевание pilc кабеля

- Сплайсинг высоковольтного кабеля в китае