Завод по производству кабельных наконечников

Полагаю, многие приходят в эту сферу, глядя на кажущуюся простоту завода по производству кабельных наконечников. Считают, что это – лишь механическая работа, нарезка, обжим. Да, это часть правды, но далеко не вся. На самом деле, за видимой простотой скрывается тонкий баланс технологического процесса, контроль качества на каждом этапе и постоянная необходимость адаптироваться к меняющимся требованиям рынка. Говоря честно, первый опыт работы в этой области, связанный с оптимизацией производства, показал, что здесь ошибки могут обойтись очень дорого – не только в денежном эквиваленте, но и в репутации.

Основные этапы производства и их особенности

Начну с того, как обычно выглядит процесс. Сначала, конечно, идет подготовка материала – выбор стали, контроль качества. Потом – ковка, штамповка, механическая обработка. Здесь нужно учитывать множество факторов: марку стали, требуемые характеристики наконечника, тип обжимаемого кабеля. Мы однажды столкнулись с проблемой: внезапно увеличилась доля брака при производстве наконечников для медных кабелей определенного сечения. Пришлось углубиться в анализ: оказалось, что поставщик стали изменил состав сплава, а наша автоматическая система контроля не обнаружила этих изменений. Ошибочно списали все на 'нестабильность оборудования', потратили кучу времени и ресурсов, пока не выяснили истинную причину.

Важный этап – нанесение покрытия. Покрытие – это не просто защита от коррозии, это фактор надежности соединения, его долговечности. Здесь часто используют оловянение, цинкование, хромирование. Качество покрытия влияет на многие характеристики наконечника: электропроводность, механическую прочность, устойчивость к воздействию окружающей среды. Мы экспериментировали с разными способами оловянения, чтобы улучшить адгезию покрытия к стали и снизить вероятность отслоения. Пришлось пробовать вакуумное напыление, гальванизацию, и в итоге остановились на комбинации цинкования и оловянения – оптимальный вариант по соотношению цены и качества.

Автоматизация против ручного труда: где искать золотую середину?

В этой сфере естественно, автоматизация играет огромную роль. Современные заводы по производству кабельных наконечников оснащены высокоточным оборудованием: автоматическими линиями обжима, системами контроля качества, роботами-манипуляторами. Однако полностью заменить ручной труд пока невозможно. Особенно это касается контроля качества и устранения мелких дефектов. Ручной труд позволяет выявить те недочеты, которые пропустила автоматика. Поэтому оптимальной моделью является сочетание автоматизированных и ручных процессов. Недавно мы внедряли новую линию обжима, и нам пришлось обучать персонал работе с новыми технологиями, но и передавать ему навыки ручного контроля, чтобы оперативно реагировать на возможные проблемы.

Один из интересных аспектов – это использование компьютерного моделирования для оптимизации конструкции наконечников. Мы сотрудничаем с несколькими научно-исследовательскими институтами, чтобы разработать новые формы и материалы, которые улучшают характеристики наконечников. Например, в последнее время активно изучаются наконечники с повышенной теплопроводностью, чтобы снизить риск перегрева соединения. Пока это скорее экспериментальные разработки, но перспективы у них большие. Разумеется, такая работа требует не только знаний в области материаловедения и электротехники, но и умения работать с современными CAD-системами.

Качество и сертификация: гарантия надежности

И, конечно, нельзя забывать о качестве. Качество продукции – это не просто соответствие требованиям ГОСТов и ТУ, это гарантия безопасности и надежности электроустановок. Каждый наконечник должен пройти строгий контроль качества: визуальный осмотр, проверку механической прочности, сопротивления изоляции. Мы используем различные методы контроля, включая ультразвуковой контроль и рентгеновский контроль, чтобы выявить скрытые дефекты. Очень важно отслеживать качество сырья, так как от этого напрямую зависит качество готовой продукции.

Сертификация – это обязательное условие для многих производителей кабельных наконечников. В России это СЭК (Сертификат соответствия), а также другие виды сертификации, в зависимости от области применения продукции. Мы регулярно проходим сертификацию нашей продукции, чтобы подтвердить ее соответствие требованиям безопасности и качества. Сертификация – это не просто формальность, это важный инструмент для укрепления доверия со стороны клиентов и партнеров. Мы постоянно работаем над улучшением системы контроля качества, чтобы соответствовать самым высоким требованиям.

Материалы и инновации: взгляд в будущее

Сейчас, пожалуй, одним из самых интересных направлений развития является использование новых материалов. Мы активно изучаем возможности применения композитных материалов, таких как углеродное волокно и стекловолокно, для повышения прочности и снижения веса наконечников. Также, большое внимание уделяется разработке новых покрытий, которые обеспечивают повышенную устойчивость к коррозии и механическим повреждениям. Например, разрабатываем покрытия на основе наночастиц, которые улучшают адгезию и снижают трение. Конечно, такие разработки требуют значительных инвестиций и времени, но мы уверены, что это перспективное направление.

Ну и конечно, важный фактор – это экологичность. В последнее время все больше внимания уделяется использованию экологически чистых материалов и технологий. Мы стремимся к минимизации отходов производства и повторному использованию материалов. Это не только соответствует современным требованиям экологической безопасности, но и позволяет снизить затраты на производство. ООО Шицзячжуан Хист Электрик, как производитель кабельных аксессуаров, постоянно развивается и совершенствует свои технологии, чтобы соответствовать требованиям рынка и потребностям клиентов. Нам важно не просто производить качественные наконечники, но и делать это ответственно и с заботой об окружающей среде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Молниеотвод 35 кВ

Молниеотвод 35 кВ -

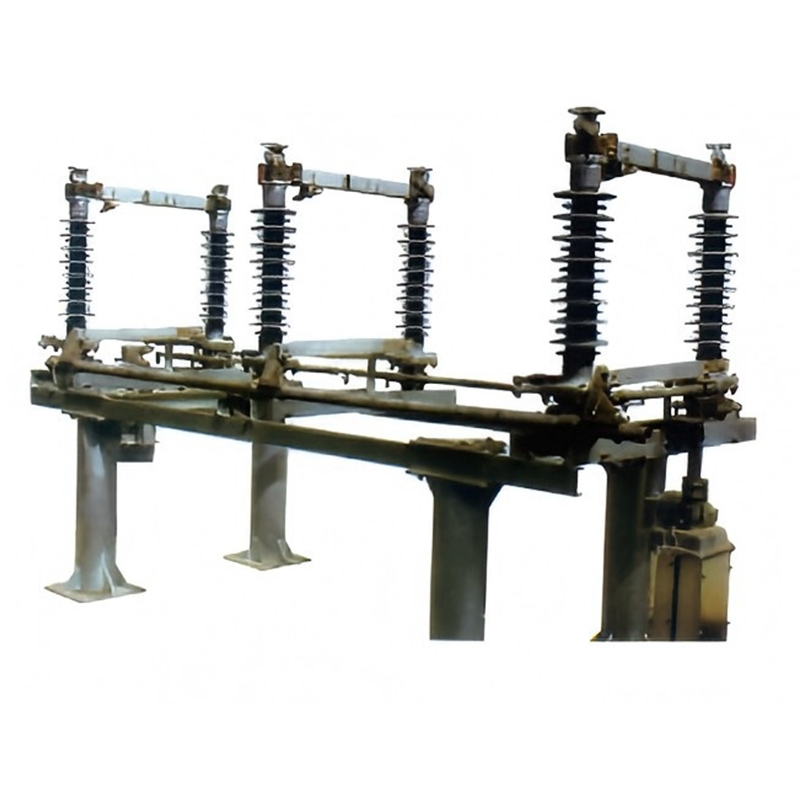

Разъединитель-(H)GW4-72,5кВ

Разъединитель-(H)GW4-72,5кВ -

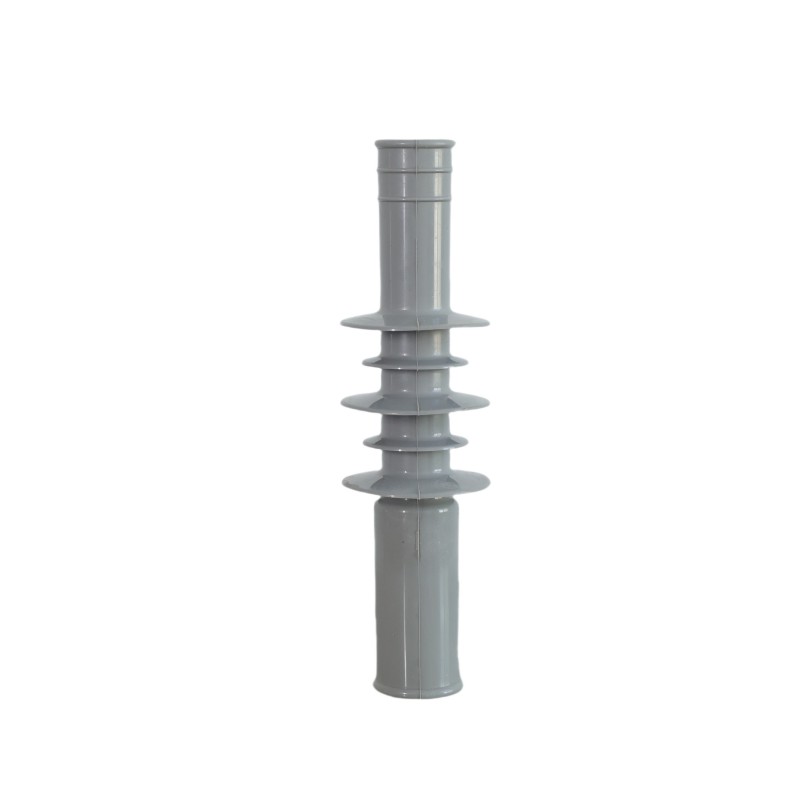

Муфта концевая холодноусаживаемая 66 кВ

Муфта концевая холодноусаживаемая 66 кВ -

Втычной узел сборки

Втычной узел сборки -

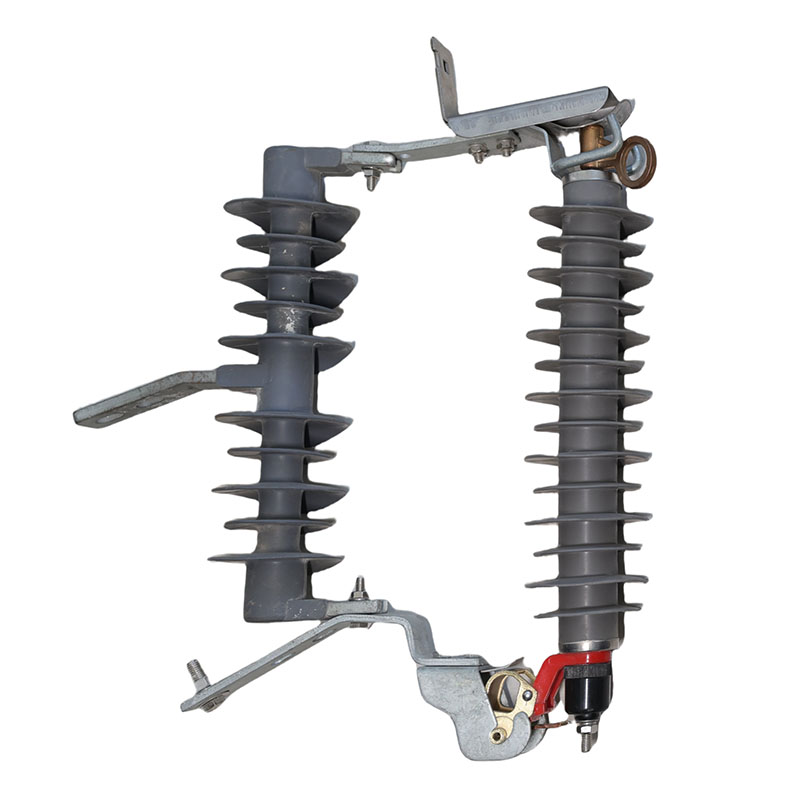

Ветрозащитный предохранитель-HRW12-35kV

Ветрозащитный предохранитель-HRW12-35kV -

Муфта концевая термоусаживаемая 1 кВ

Муфта концевая термоусаживаемая 1 кВ -

Разъединитель-(H)GW4-220кВ

Разъединитель-(H)GW4-220кВ -

Муфта концевая термоусаживаемая 24 кВ

Муфта концевая термоусаживаемая 24 кВ -

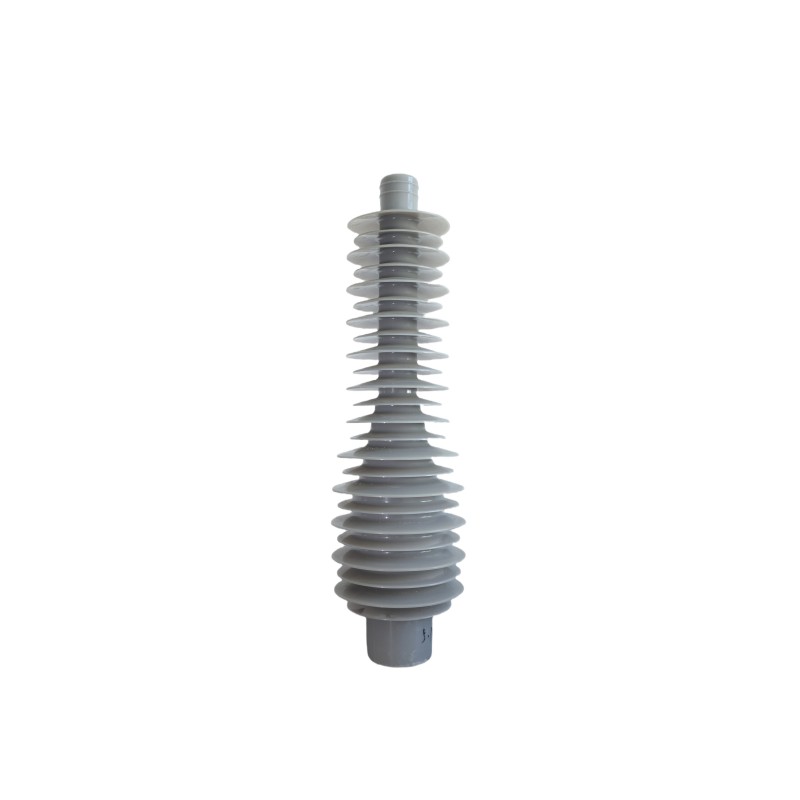

Муфта срединная холодноусаживаемая 66 кВ

Муфта срединная холодноусаживаемая 66 кВ -

Муфта концевая холодноусаживаемая 1 кВ

Муфта концевая холодноусаживаемая 1 кВ -

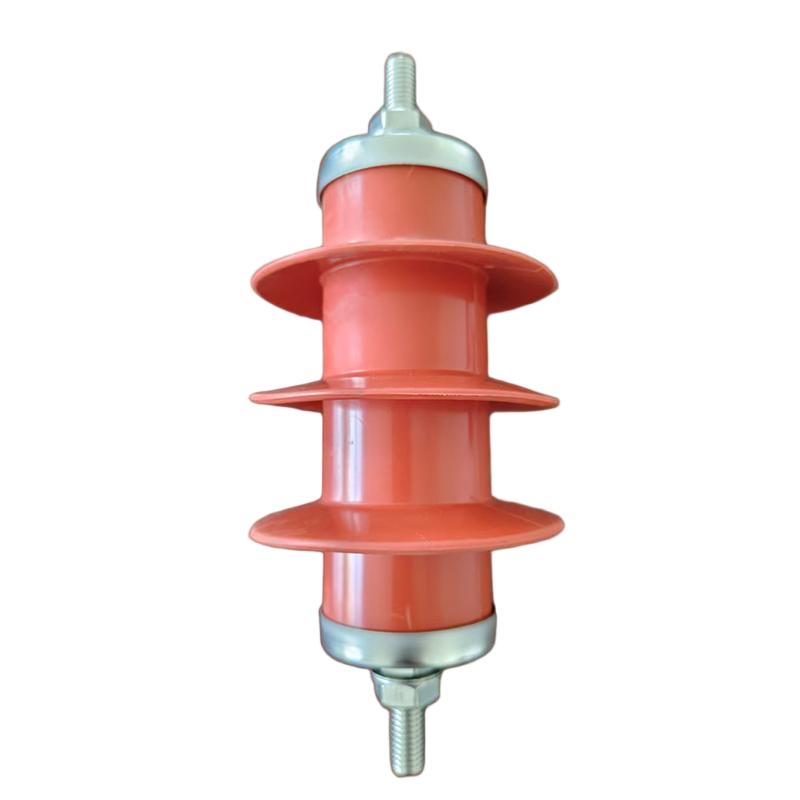

Молниеотвод 6 кВ

Молниеотвод 6 кВ -

Разъемный выключатель-GW13

Разъемный выключатель-GW13

Связанный поиск

Связанный поиск- Oemmicc заделка кабелей с минеральной изоляцией и медной оболочкой

- Цены на комплекты для сращивания кабелей

- Ведущий покупатель изоляторов поперечных рычагов

- Неисправности при заделке кабеля оэмвн

- Дешевые термоусадочные кабельные соединения

- Поставщики комплектов для оконцевания двигателей среднего напряжения

- Оконцевание кабеля ру

- Высоковольтные разъединители oem

- Установки для обработки кабельных заделок

- Основные страны-покупатели высоковольтных кабельных соединений