Дешевые наружной заделки обработка

Когда клиент ищет 'дешевые наружной заделки обработка', я сразу понимаю, о чем речь. Обычно это значит: бюджет ограничен, сроки горят, а надежность все равно нужна. Вот тут и начинается самое интересное. Многие думают, что обработка наружной заделки — это просто замазать герметиком и забыть. На практике, если гнаться за дешевизной без понимания процесса, можно получить обратный эффект: вложения вырастут в разы из-за ремонта уже через сезон.

Что скрывается за 'дешевой обработкой' на практике

Возьмем, к примеру, работы по заделке вводов кабеля в здания. Казалось бы, купил недорогую термоусаживаемую муфту, прогрел строительным феном — и готово. Но в условиях уличного монтажа, особенно в переходные сезоны, дешевые материалы ведут себя непредсказуемо. Помню случай на объекте в промзоне: использовали экономичные комплекты для заделки. Через полгода по швам пошла микротрещина, внутрь стала набиваться влага с промышленной пылью. В итоге — замыкание, простой линии, срочный повторный выезд бригады. Экономия в 30% на материалах обернулась затратами в 200% на аварийные работы.

Здесь важно смотреть не на ценник, а на совокупную стоимость владения. Иногда лучше взять чуть более дорогой, но проверенный материал, который гарантированно прослужит заявленные 15-20 лет. Кстати, для сложных условий, например, при высоком уровне грунтовых вод или в сейсмически активных зонах, 'дешевая обработка' вообще противопоказана. Тут нужен системный подход, где каждый элемент — от адгезивной ленты до наружного покрытия — работает в связке.

Еще один нюанс — подготовка поверхности. Часто на нее не обращают внимания, пытаясь сэкономить время. Но если не удалить старую отслаивающуюся изоляцию, не обезжирить и не загрунтовать участок, даже самый лучший герметик не сцепится как надо. Получается эффект 'пластыря на грязной коже' — держится до первого серьезного воздействия.

Технические тонкости, о которых умалчивают поставщики бюджетных решений

В контексте наружных работ критически важен температурный диапазон применения материалов. Дешевые составы часто имеют узкий рабочий диапазон, например, от -10°C до +40°C. Что происходит при -25°C? Материал теряет эластичность, растрескивается. А при летней жаре в +50°C на солнце — может поплыть. Это я наблюдал на объектах в южных регионах, где кабельные трассы проходят по открытым эстакадам.

Отдельная история — УФ-стойкость. Наружная заделка постоянно находится под солнцем. Не все полимеры одинаково устойчивы к ультрафиолету. Экономичные смеси могут уже через год-два потерять цвет, стать хрупкими, начать крошиться. Приходится добавлять защитные кожухи или краски, что сводит первоначальную экономию на нет.

И нельзя забывать про совместимость материалов. Допустим, вы обрабатываете заделку на кабеле с ПВХ изоляцией. А используете герметик на основе растворителя, который агрессивен к ПВХ. Результат — размягчение и деформация изоляции в месте контакта. Такие нюансы редко прописаны в инструкциях к недорогим универсальным наборам.

Опыт из реальных проектов и работа с комплексными решениями

В наших проектах, особенно для ответственных линий, мы давно отошли от поиска просто 'дешевой обработки'. Гораздо эффективнее работать с поставщиками, которые предлагают не просто продукт, а техническое решение. Вот, например, компания ООО Шицзячжуан Хист Электрик (сайт — histe.ru). Они не просто продают кабельные аксессуары, а имеют глубокую экспертизу. В их случае, как у производителя с 2004 года, в штате есть и докторанты, и патентованные технологии. Это важно.

Почему? Потому что когда ты звонишь с проблемой — например, заделка кабеля в условиях постоянной вибрации (скажем, рядом с железной дорогой) — тебе могут предложить не стандартный набор, а модифицированное решение. Возможно, с другим типом адгезива или усиленной механической защитой. Их профиль — изолирующие выключатели, предохранители, кабельные аксессуары — говорит о системном знании электротехнической части, а не только о герметизации.

Один из удачных кейсов был связан как раз с их поддержкой. Нужно было обеспечить герметизацию на сложном рельефе — переход с кабельной канализации в грунте на воздушную линию по фасаду. Стандартные муфты не подходили из-за угла. Специалисты ООО Шицзячжуан Хист Электрик предложили комбинацию эластичной оболочки с формованным на месте герметиком, который можно было наносить под нужным углом. Это стоило дороже универсального кита из магазина, но решило проблему раз и навсегда.

Где все-таки можно сэкономить без потери качества

Экономить нужно не на материалах, а на оптимизации процессов. Первое — точный расчет количества. Часто бригады берут материалы с большим запасом 'на всякий случай', а остатки потом выбрасываются. Если использовать методичные расчеты (а некоторые производители, кстати, предоставляют калькуляторы расхода на своих сайтах), можно сократить отходы на 15-20%.

Второе — подготовка персонала. Нередко дорогой материал портится из-за неправильного монтажа. Инвестиция в обучение бригады правильной технологии нанесения, температурным режимам, использованию специального инструмента (того же термофена с точным контролем температуры) окупается быстро. Лучше потратить эти деньги, чем потом переделывать.

Третье — консолидация закупок. Если у вас есть несколько объектов, выгоднее закупать материалы не мелкими партиями, а централизованно у проверенного поставщика. Это часто дает скидку, которая и делает решение не 'дешевым', а 'оптимальным по стоимости'. Крупные производители, обладающие десятками патентов, как та же ООО Шицзячжуан Хист Электрик, обычно имеют гибкие условия для объемных и долгосрочных проектов.

Выводы: как подходить к вопросу 'дешевой обработки' с умом

Итак, мой главный вывод за годы работы: запрос на 'дешевые наружной заделки обработка' — это нормально, но отвечать на него нужно профессионально. Нельзя просто найти самый низкий ценник в каталоге. Нужно анализировать: какие именно условия на объекте (климат, механические нагрузки, тип кабеля), какой требуется срок службы, каковы риски от возможного отказа.

Иногда правильный ответ клиенту — не предложить ему дешевый вариант, а объяснить риски и показать экономику жизненного цикла решения. Часто после такого разговора фокус смещается с первоначальной цены на общую надежность и отсутствие проблем в будущем.

И конечно, важно иметь надежных партнеров среди производителей и поставщиков. Тех, кто не просто продает, а консультирует и несет техническую ответственность за свои решения. Когда за продуктом стоит серьезная R&D база, как у компании с 256 сотрудниками, включая научные кадры, это чувствуется. Такие компании способны предоставлять комплексные решения для сложных условий, что в конечном итоге и является самой разумной 'экономией' — экономией на рисках, на простоях, на аварийном ремонте. Поэтому, возвращаясь к ключевым словам, — да, обработка наружной заделки может быть оптимальной по cost, но никогда не должна быть дешевой в ущерб физике процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выключатель-(H)GW4-15

Выключатель-(H)GW4-15 -

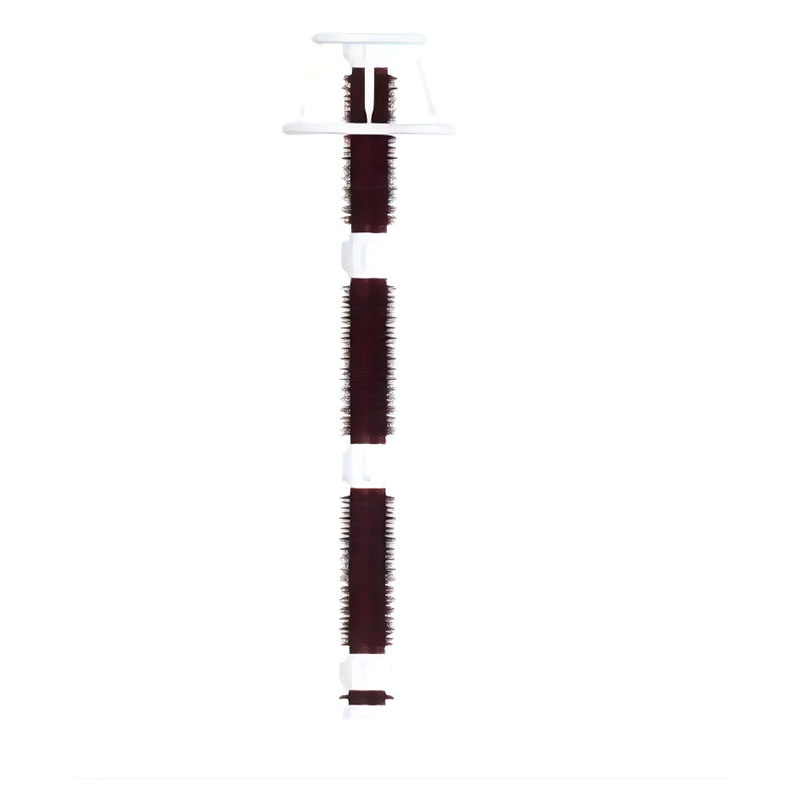

Муфта концевая холодноусаживаемая 1 кВ

Муфта концевая холодноусаживаемая 1 кВ -

Молниеотвод 330 кВ

Молниеотвод 330 кВ -

Изолятор опорный 35 кВ

Изолятор опорный 35 кВ -

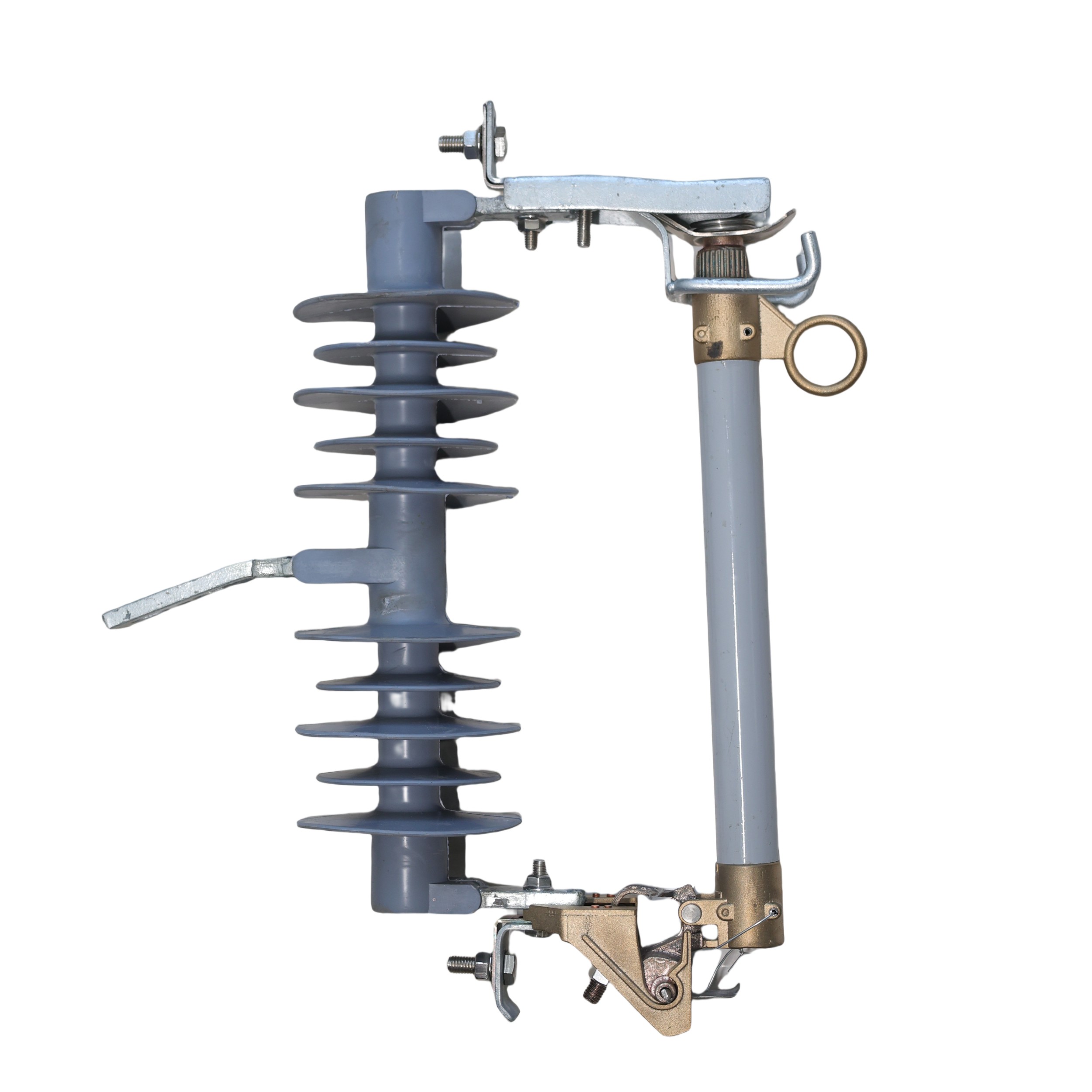

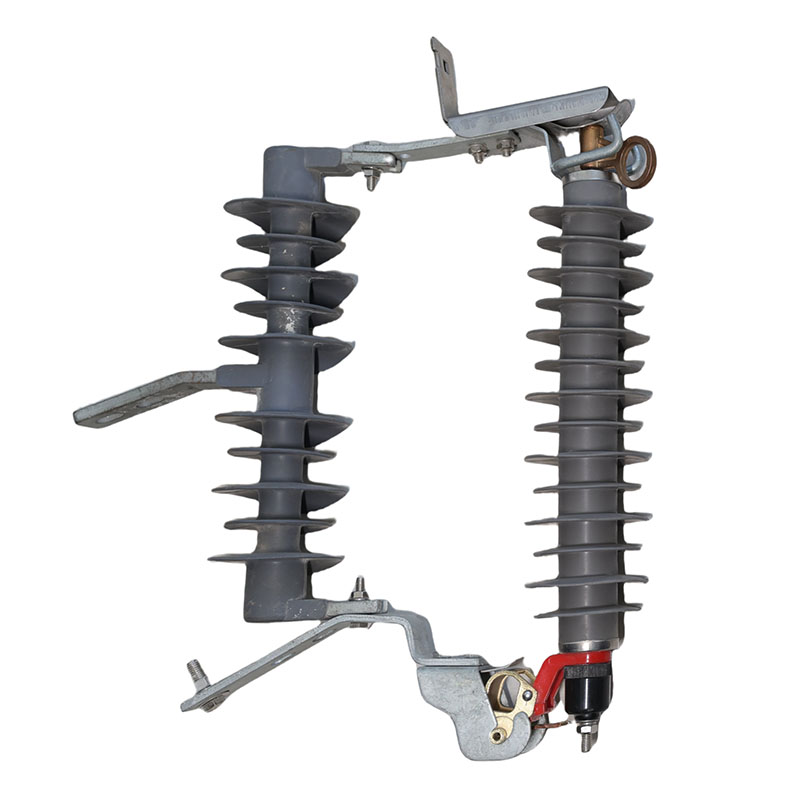

Ветрозащитный предохранитель-HRW12-35kV

Ветрозащитный предохранитель-HRW12-35kV -

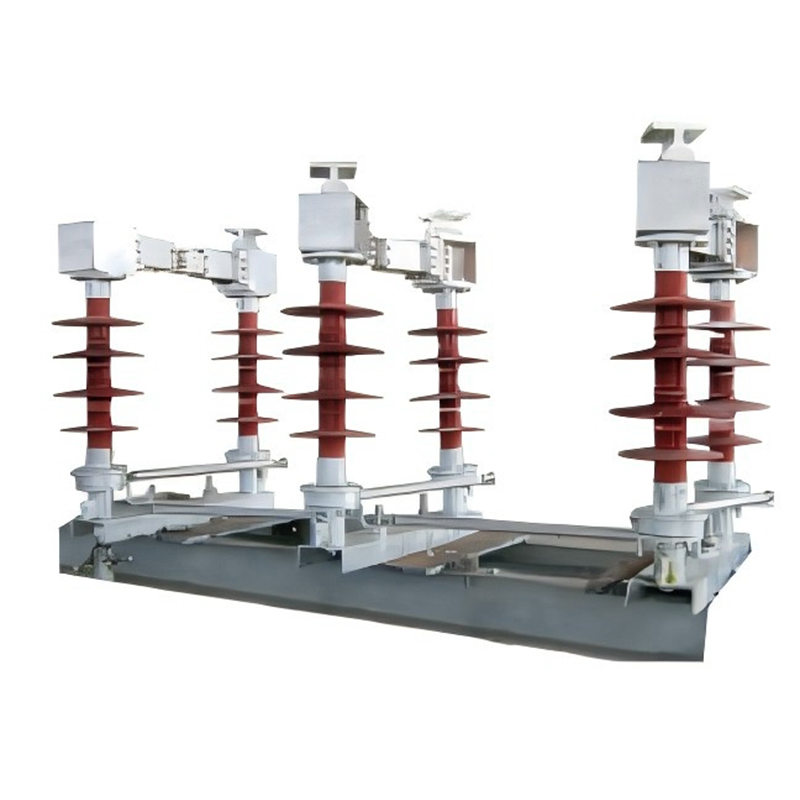

Разъединители 24 кВ Россия

Разъединители 24 кВ Россия -

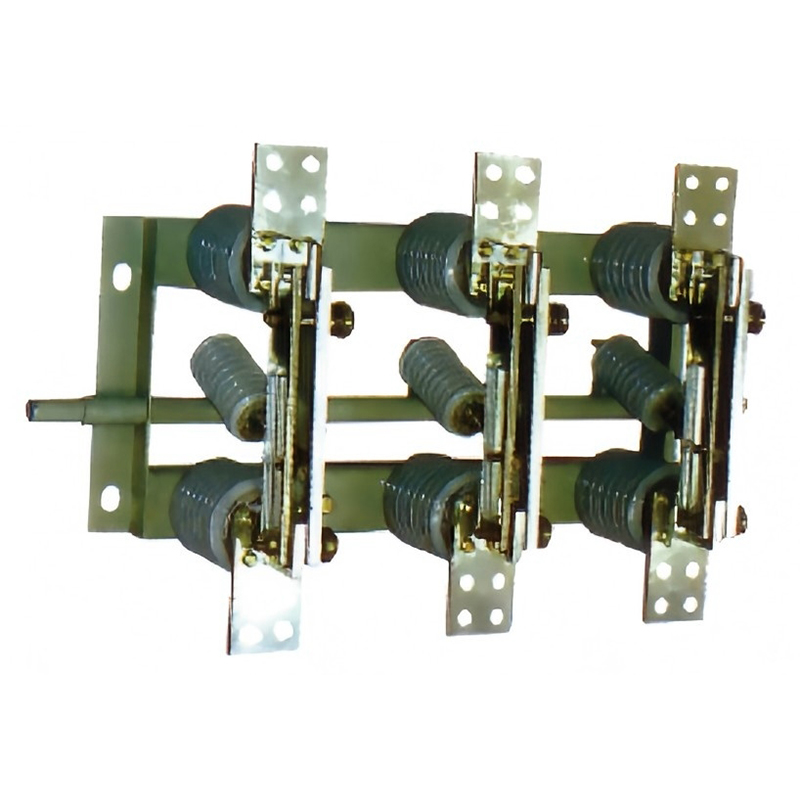

Разъемный выключатель-GN19-12

Разъемный выключатель-GN19-12 -

Разъединитель-(H)GW4-24кВ

Разъединитель-(H)GW4-24кВ -

Разъём типа “+”

Разъём типа “+” -

Изолятор опорный 110 кВ

Изолятор опорный 110 кВ -

Разъём типа “T”

Разъём типа “T” -

Изолятор траверсный 35 кВ

Изолятор траверсный 35 кВ

Связанный поиск

Связанный поиск- Поставщики комплектов кабельных вводов

- Основные страны-покупатели головок для оконцевания кабеля

- Основные страны-покупатели кабельных заделок micc

- Выключатель с предохранителем oem

- Разъединитель

- Комплекты для оконцевания кабеля micc в китае

- Комплекты для соединения кабелей среднего напряжения в китае

- Оптовая торговля терминирующими головками холодной усадки

- Oem кабельный клеммный блок

- Типы кабельных соединений и заделок oem