Дешевые высоковольтные кабельные заделки обработка

Когда видишь запрос ?дешевые высоковольтные кабельные заделки обработка?, первое, что приходит в голову — это желание сэкономить. И это нормально. Но в нашей сфере слово ?дешевые? часто оборачивается дорогой переделкой или, что хуже, аварией. Многие думают, что обработка заделки — это просто надеть термоусаживаемую трубку или залить муфту компаундом. На деле, это комплексная операция, где мелочей не бывает. Особенно когда речь идет о высоком напряжении. Сам сталкивался с ситуациями, когда попытка сэкономить на материалах или подготовке приводила к пробою уже через несколько месяцев после ввода в эксплуатацию. Давайте по порядку.

Что скрывается за ?обработкой?: не только монтаж

Под обработкой кабельной заделки подразумевается не только конечный монтаж. Это цепочка: подготовка конца кабеля, зачистка, ступенчатая разделка экрана и изоляции, обезжиривание, нанесение полупроводящего слоя или экранного восстановления, и только потом — установка самой заделки. Пропустишь один этап — и все. Например, недостаточно тщательно удалил полупроводящий экран, остались заусенцы. Вроде мелочь. Но под напряжением в этом месте начнется концентрация электрического поля, локальный перегрев, и постепенно пойдет деградация основной изоляции. Видел такие ?грибки? на срезах после вскрытия аварийной муфты.

И вот здесь встает вопрос материалов. Дешевые комплекты заделок часто экономят как раз на вспомогательных материалах: абразивных лентах, очистителях, токопроводящих пастах. Берут что-то условно подходящее. В итоге адгезия между слоями нарушается, или контакт экрана получается нестабильным. У нас на одном из объектов, еще лет десять назад, попробовали сэкономить, взяв несертифицированные токопроводящие составы. Через полгода — рост частичных разрядов, диагностика показала нестабильность экранного перехода. Пришлось останавливать линию и переделывать все узлы. Дорогой урок.

Поэтому, когда вижу сайт вроде ООО Шицзячжуан Хист Электрик (https://www.histe.ru), где заявлено о комплексных решениях, всегда смотрю глубже. Важно, чтобы производитель понимал эту цепочку и поставлял не просто ?железо?, а полный комплект с расходниками, где все компоненты проверены на совместимость. В их случае, судя по описанию с акцентом на техническую экспертизу и патенты в области кабельных аксессуаров, подход, вероятно, системный. Но это нужно проверять в поле.

Миф о ?дешевых? решениях для сложных условий

Часто заказчики, особенно в регионах с тяжелыми климатическими или грунтовыми условиями, ищут просто недорогой продукт. Но дешевая заделка для, скажем, прямого заглубления в болотистый грунт или для установки в тропическом климате — это почти оксюморон. Конструкция должна учитывать гидростатическое давление, стойкость к циклам замораживания-оттаивания, биостойкость. Дешевые эластомеры или пластики со временем теряют эластичность, трескаются.

Работал на монтаже в прибрежной зоне. Заказчик купил ?экономичные? полимерные заделки. Через два года оболочка потускнела, стала хрупкой, появились микротрещины. Солевой туман сделал свое дело. Пришлось экстренно менять. А вот когда используешь изделия от производителей, которые заявляют о комплексных решениях для сложных условий — как раз как ООО Шицзячжуан Хист Электрик в своем описании — шансов больше. Но ключевое слово — ?заявляют?. Надо запрашивать протоколы испытаний именно под твои условия: УХЛ1, УХЛ2, тропики. Без этого любая ?дешевая обработка? — лотерея.

Еще момент — совместимость с кабелем. Российский кабель, европейский, азиатский — у всех немного разные допуски по диаметрам, составы экрана. Универсальная дешевая заделка может не обеспечить нужного натяга или герметичности. Приходится подбирать, иногда даже комбинировать материалы из разных наборов. Это уже не экономия, а повышенные трудозатраты.

Технологии обработки: где можно, а где нельзя резать углы

С технологической точки зрения, обработка конца кабеля — это ювелирная работа. Особенно для кабелей на 10 кВ и выше. Здесь главный враг — острые кромки и загрязнения. Инструкции часто рекомендуют использовать специальные шаблоны для ступенчатой разделки. На практике, в погоне за скоростью, монтажники иногда делают ?на глазок?. Казалось бы, сэкономили время. Но неравномерная ступенька ведет к неравномерному распределению электрического поля внутри заделки. Это не видно при приемо-сдаточных испытаниях повышенным напряжением, но вылезет позже, в режиме длительной эксплуатации.

Обезжиривание — еще один часто игнорируемый этап. Протирают тряпкой, а не безворсовой салфеткой с рекомендованным растворителем. Остаются микроволокна и жировая пленка. Адгезия герметика или термоусадки падает. Помню случай на ТЭЦ: заделка на кабеле 6 кВ начала ?потеть? — появилась влага на границе. Вскрыли — обезжиривали обычным уайт-спиритом, который оставил пленку. Герметик отошел.

Именно поэтому сильные производители аксессуаров, те же, что имеют в штате докторантов и патенты, как указано в описании histe.ru, часто разрабатывают не просто продукт, а технологический регламент (ТР) на монтаж. В идеале — с видеоинструкциями. Это уже не просто продажа, а техподдержка. Наличие такого регламента — косвенный признак, что компания вникает в суть обработки, а не просто штампует соединители.

Практический опыт: когда ?дешево? оказалось надежно

Нельзя сказать, что все недорогие решения плохи. Иногда попадаются адекватные варианты, но их нужно уметь вычленить. Критерий прост: прозрачность технических условий и наличие реальных, а не ?бумажных? испытаний. Однажды использовал для ремонтных работ на второстепенной линии комплект заделок от того же ООО Шицзячжуан Хист Электрик. Линия была неответственная, напряжение 10 кВ. Что привлекло: в паспорте на набор была четкая таблица с размерами разделки под разные сечения кабеля, и в комплект входили все необходимые скребки, абразивная лента и даже безворсовые салфетки. То есть, производитель думал о процессе.

Монтаж прошел без проблем, геометрия компонентов позволяла все собрать плотно. Важный момент — внутренняя полупроводящая часть хорошо прилегала к подготовленной поверхности кабеля, без зазоров. Это было видно визуально после усадки. Линия работает уже пятый год, диагностика частичных разрядов в норме. Вывод: ?дешевый? — не синоним ?плохой?. Это синоним ?требующий особенно пристальной проверки технической документации и комплектности?. Если производитель, даже предлагая конкурентную цену, детально прописывает технологию и поставляет все для нее — это серьезный плюс.

Однако, это единичный опыт. Для ответственных объектов — главных распределительных щитов, энергоемких производств — я бы все равно не экономил. Там цена возможного простоя на порядки превышает экономию на материалах. Тут нужны решения с многолетней историей апробации в аналогичных условиях.

Выводы и рекомендации: как подходить к выбору

Итак, возвращаясь к исходному запросу. Поиск дешевых высоковольтных кабельных заделок и методов их обработки — задача выполнимая, но с оговорками. Нельзя искать просто по цене. Нужно искать оптимальное соотношение: цена — комплектность — технологическая поддержка — соответствие условиям эксплуатации.

Первое — запрашивать у поставщика не только сертификат соответствия, но и технические условия (ТУ) или руководство по монтажу. Смотреть, насколько детально расписан процесс обработки. Второе — проверять комплектацию. Отсутствие в наборе специальных очистителей или кондуктивной пасты — тревожный звоночек. Третье — изучать опыт. Сайты компаний, как https://www.histe.ru, где видно, что компания — производитель с собственными разработками и инженерами (те же 7 докторантов и аспирантов из описания), вызывают больше доверия, чем просто торговые фирмы. У таких чаще есть ответы на нестандартные вопросы.

В конечном счете, надежная обработка кабельной заделки — это страховка от будущих проблем. Экономия в пару тысяч рублей на комплекте может обернуться десятками тысяч на ремонте и, что критичнее, потерей репутации. Поэтому даже к ?дешевым? вариантам нужно применять весь арсенал профессиональной проверки. Как говорится, скупой платит дважды, а в высоковольтных сетях — еще и с риском для безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

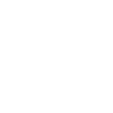

Разъединитель-(H)GW4-40,5кВ

Разъединитель-(H)GW4-40,5кВ -

Изолятор опорный 35 кВ

Изолятор опорный 35 кВ -

Муфта концевая термоусаживаемая 24 кВ

Муфта концевая термоусаживаемая 24 кВ -

Изолятор опорный фарфоровый

Изолятор опорный фарфоровый -

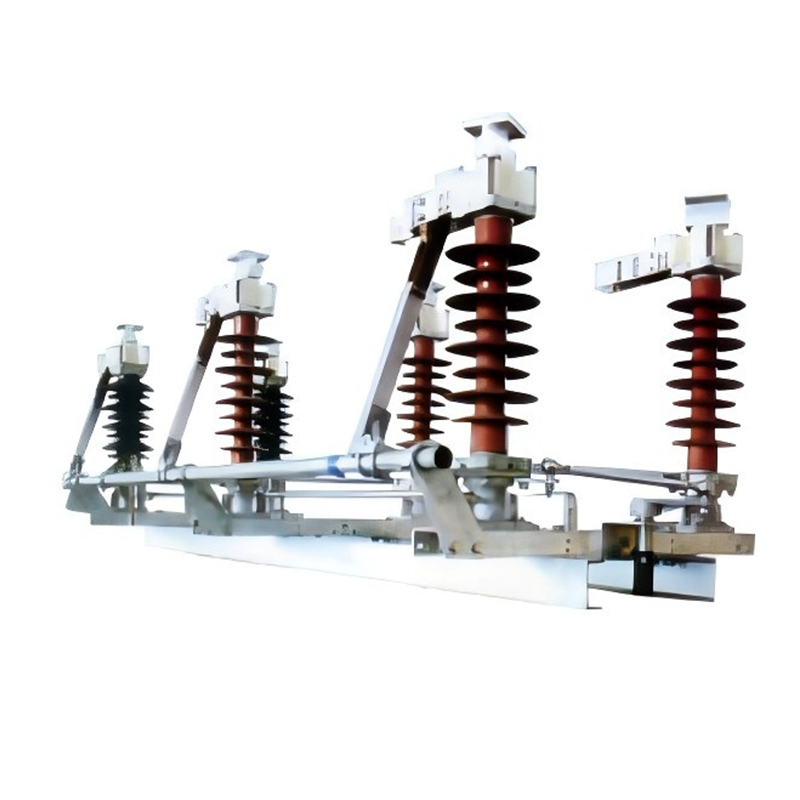

Выключатель-(H)GW4-15

Выключатель-(H)GW4-15 -

Разъединители 24 кВ Россия

Разъединители 24 кВ Россия -

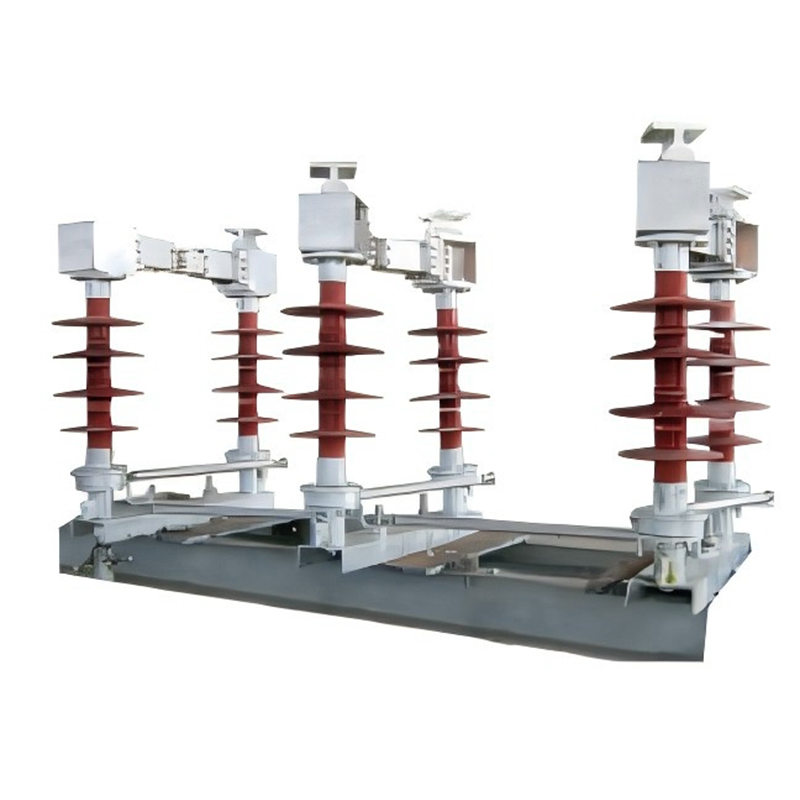

Изолятор подвесной 110 кВ

Изолятор подвесной 110 кВ -

Муфта срединная холодноусаживаемая 24 кВ

Муфта срединная холодноусаживаемая 24 кВ -

Разъём типа “+”

Разъём типа “+” -

Муфта концевая холодноусаживаемая 6 кВ

Муфта концевая холодноусаживаемая 6 кВ -

Изолятор траверсный 35 кВ

Изолятор траверсный 35 кВ -

Втычное подключение сзади

Втычное подключение сзади

Связанный поиск

Связанный поиск- Цена комплекта для заделки кабеля

- Поставщики комплектов соединителей 11 кв

- Производители соединителей для оконцевания кабеля

- Oem рукава для заделки кабеля

- Поставщики термоусадочных кабельных вводов

- Производители различных типов кабельных заделок

- Комплекты для наружной установки

- Ведущий покупатель электрических заделок

- Установки для обработки кабельных заделок вв

- Поставщики обработка заделки кабеля 11 кв