Вн дефекты заделки кабеля в китае

Когда говорят про вн дефекты заделки кабеля в Китае, многие сразу думают о дешёвом материале или халтуре. Но это слишком просто. Часто проблема не в самом Китае как источнике, а в непонимании специфики местного производства, стандартов и, что важнее, в неправильном выборе партнёра. Я сам наступал на эти грабли, пока не начал глубоко вникать в процесс.

Корни проблем: не только цена, но и специфика

Основная масса дефектов приходит не откровенным браком, а от несоответствия. Клиент из России или СНГ заказывает по своим ТУ, но на китайском заводе их могут интерпретировать... скажем так, очень творчески. Особенно если завод небольшой и гонится за объёмом. Усадка термоусаживаемых трубок, неоднородность адгезии герметика, неправильная подготовка поверхности кабеля перед монтажом муфты — всё это классика. Я видел партии, где формально всё по ГОСТу, но при -40°C в Сибири материал ?дубеет? и трескается. А в спецификации завода прописан диапазон до -30°C. Кто виноват? Мы, потому что не уточнили условия эксплуатации до мелочей.

Ещё один момент — контроль на выходе. На многих предприятиях есть отдел ОТК, но его работа часто сводится к проверке размеров и наличия всех комплектующих. Проверку на долговечность, циклические температурные нагрузки, стойкость к конкретным средам (например, в портовых зонах с высокой солёностью) часто опускают, если это не проплачено отдельно. Отсюда и вылезают дефекты заделки кабеля через полгода-год работы.

Здесь стоит упомянуть про компанию ООО Шицзячжуан Хист Электрик. Я обратил на них внимание не из-за рекламы, а потому что в их открытых материалах на https://www.histe.ru видел не просто каталог, а разбор кейсов по установке в сложных условиях — от высокогорья до химических комбинатов. Это уже намекает на определённую глубину подхода, а не просто торговлю железяками.

Опыт и провалы: личные наблюдения

Был у меня неприятный опыт с партией кабельных концевых муфт на 10 кВ для одного из нефтепромыслов. Заказ делали через посредника, который ?пообещал лучший завод?. Муфты пришли, внешне — красота. Но при монтаже наши ребята начали жаловаться на излишнюю жёсткость полупроводящего слоя и неудобную систему маркировки фаз. Смонтировали. Через три месяца — два пробоя. Разбирали — увидели микротрещины в изоляции из-за остаточных механических напряжений после усадки. Завод, конечно, начал говорить о нарушении технологии монтажа. Споры затянулись, проект понёс убытки. Это был урок: дешёвый контракт без глубокой технической проработки с поставщиком может обойтись в разы дороже.

После этого случая мы изменили подход. Теперь перед заказом крупной партии обязательно запрашиваем не только сертификаты, но и протоколы внутренних испытаний на конкретные воздействия. И, что критически важно, пытаемся пообщаться напрямую с инженерами завода, а не только с менеджером по продажам. Если завод идёт на такой контакт и может технически аргументировать свои решения — это хороший знак.

Вот здесь как раз опыт ООО Шицзячжуан Хист Электрик, который позиционирует себя как производитель с сильной технической экспертизой и десятками патентов, выглядит логично. Наличие в штате 7 докторантов и аспирантов — это не просто строчка в ?О компании?. На практике это может означать, что на ваш запрос по адаптации аксессуара под нестандартное сечение кабеля ответит не менеджер, пересылающий вопрос на завод, а конкретный инженер из НИОКР. Разница колоссальная.

Где искать решения, а не просто продукт

Ключевой вывод за годы работы: в Китае нужно искать не просто поставщика кабельных аксессуаров, а партнёра, способного на комплексные строительные решения. Потому что дефект редко возникает на ровном месте. Часто это цепь: неправильный подбор типа муфты под среду + недостаточная подготовка кабеля монтажниками + неидеальные условия самого монтажа (пыль, влажность). Хороший поставщик должен уметь анализировать всю эту цепочку.

Например, для проектов в условиях вечной мерзлоты или, наоборот, в жарком влажном климате нужны разные подходы к герметизации и материалам. Универсальных решений не бывает. И если компания, как та же Хист Электрик, заявляет о предоставлении технической поддержки для разных регионов и сложных условий, это должно подкрепляться реальными рекомендациями по монтажу, а не шаблонной инструкцией на одном листе.

Я сейчас всегда смотрю, предлагает ли производитель или его официальный дистрибьютор обучение для монтажных бригад. Хотя бы в формате вебинаров или детальных видеоинструкций. Это резко снижает процент брака по вине монтажа, который потом списывают на вн дефекты производства.

Про конкретику и детали

Давайте о технике. Одна из частых проблем — качество внутренней поверхности термоусаживаемых изделий. Если там есть малейшие неровности или включения, при усадке образуются воздушные каналы, которые потом становятся очагами частичных разрядов. Проверить это на готовом изделии почти невозможно. Значит, нужно доверять технологическому процессу завода. И здесь опять упираемся в компетенции и контроль качества на каждом этапе.

Или взять соединительные муфты. Критически важна точность расположения изоляционных и полупроводящих элементов. Смещение на пару миллиметров может привести к перераспределению электрического поля и преждевременному старению изоляции. Хороший производитель использует пресс-формы высокого класса точности и имеет чёткий протокол проверки геометрии каждой партии. Об этом редко пишут в рекламе, но об этом можно и нужно спрашивать.

Изучая рынок, видишь, что компании, которые вкладываются в НИОКР (как указано в описании ООО Шицзячжуан Хист Электрик), обычно более скрупулёзно относятся к таким внутренним процессам. Потому что их инженеры понимают физику процесса, а не просто собирают изделие из купленных комплектующих.

Итоговые соображения

Так что, возвращаясь к вн дефектам заделки кабеля в китае. Да, они есть. Но их источник — часто не страна происхождения, а непрозрачная цепочка ?заказ-производство-приёмка? и попытка сэкономить на экспертизе. Проблема решается не поиском ?некитайского? товара, а поиском технически грамотного поставщика, готового вникнуть в ваши задачи.

Работа с такими компаниями, которые делают акцент на инжиниринге и комплексных решениях (как в примере с Хист Электрик), обычно сложнее на этапе согласования. Требуется больше времени, больше вопросов с обеих сторон. Но в итоге это окупается отсутствием аварийных простоев и долгим сроком службы линии. Это уже не просто покупка аксессуаров, а инвестиция в надёжность.

В общем, мой совет — меньше смотреть на цену за единицу и больше на потенциальные убытки от простоя. И всегда, всегда требовать максимальной технической детализации по продукту и его применению именно под ваш проект. Тогда и дефектов будет на порядок меньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Муфта концевая холодноусаживаемая 10 кВ

Муфта концевая холодноусаживаемая 10 кВ -

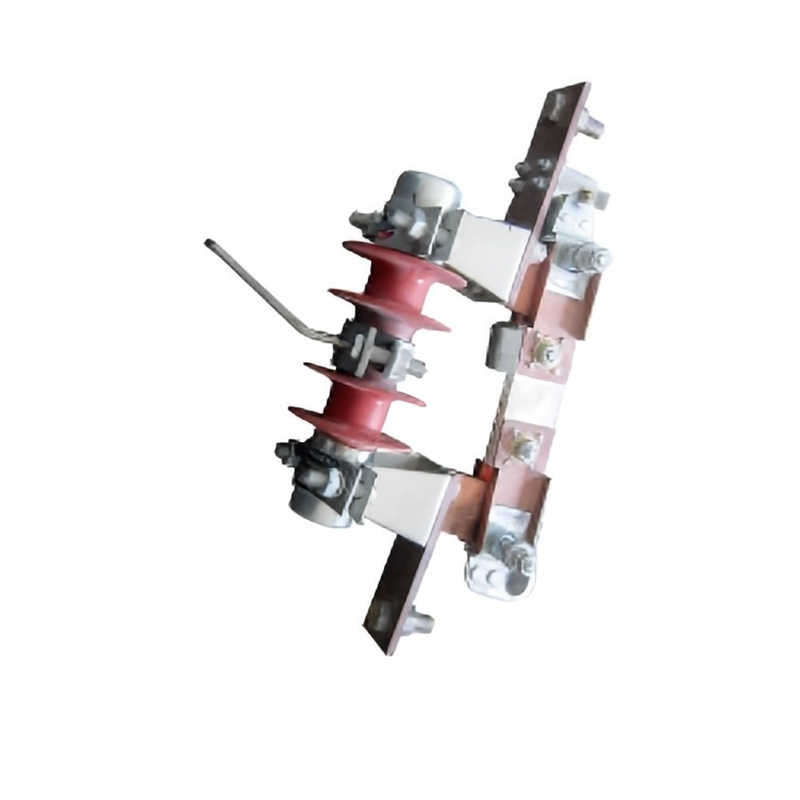

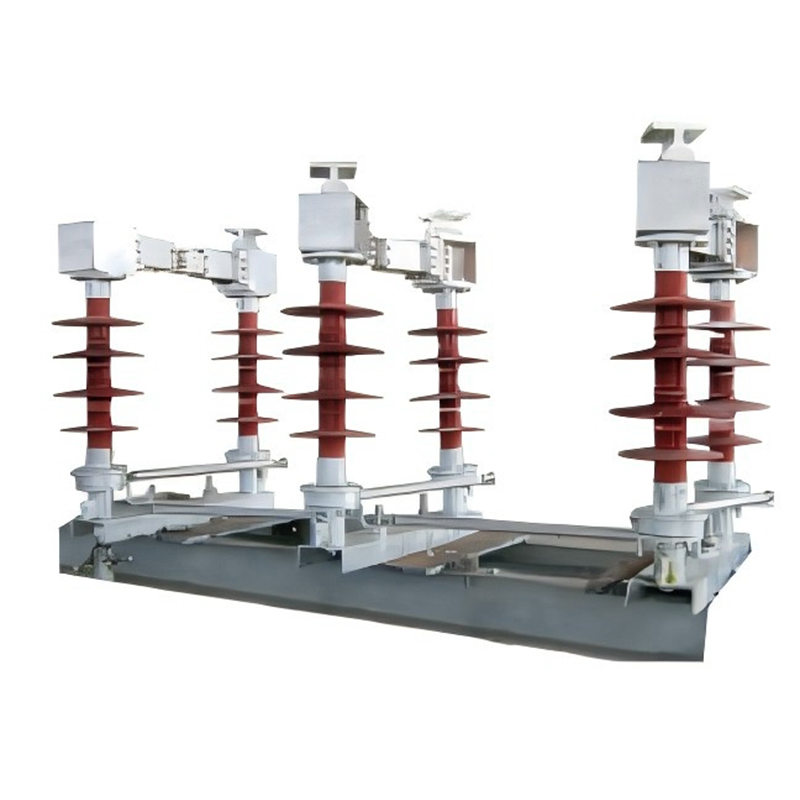

Разъединитель-(H)GW4-24кВ

Разъединитель-(H)GW4-24кВ -

Молниеотвод 66 кВ

Молниеотвод 66 кВ -

Предохранитель-(H)RW5-35 кВ

Предохранитель-(H)RW5-35 кВ -

Изолятор траверсный 35 кВ

Изолятор траверсный 35 кВ -

Изолятор подвесной 10 кВ

Изолятор подвесной 10 кВ -

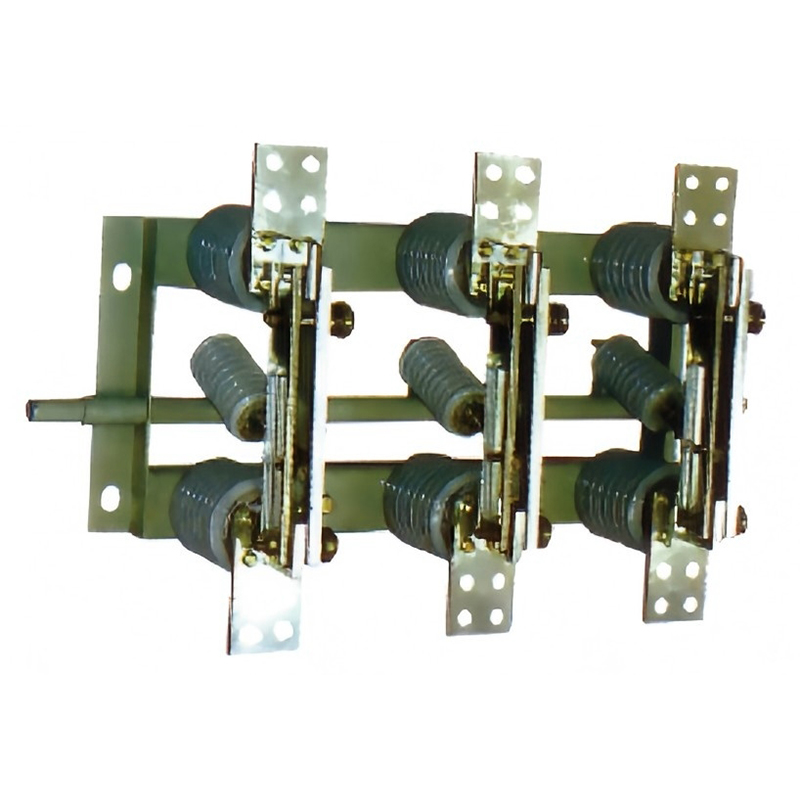

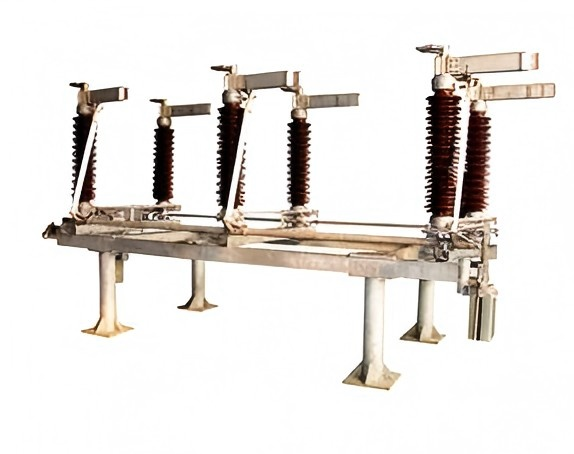

Разъемный выключатель-GN19-12

Разъемный выключатель-GN19-12 -

Выключатель-(H)GW4-15

Выключатель-(H)GW4-15 -

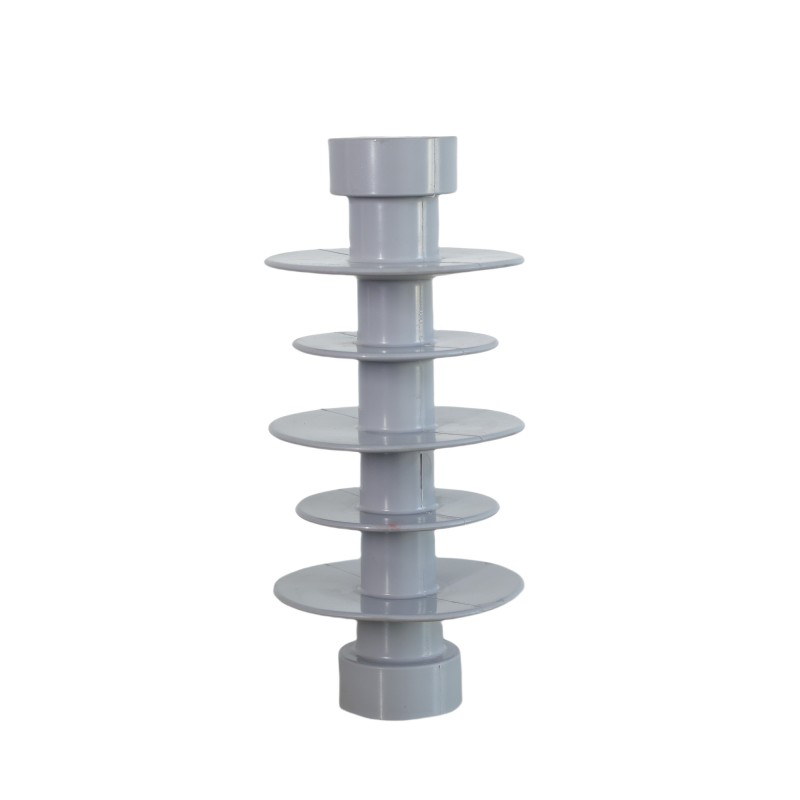

Изолятор опорный 35 кВ

Изолятор опорный 35 кВ -

Разъединитель-(H)GW4-126кВ(138кВ)

Разъединитель-(H)GW4-126кВ(138кВ) -

Молниеотвод 110 кВ

Молниеотвод 110 кВ -

Молниеотвод 24 кВ

Молниеотвод 24 кВ

Связанный поиск

Связанный поиск- Поставщики разъединителей с рубильником

- Дешевые высоковольтные кабельные заделки обработка

- Поставщики заделочных комплектов на 33 кв

- Установки для оконцевания кабелей распределительных устройств

- Оптовая продажа комплектов для монтажа кабельных заделок

- Оптовая торговля высоковольтным кабелем

- Заделки для волоконно-оптических кабелей в китае

- Цена комплекта для термоусаживаемой заделки

- Комплект оконцевания кабеля micc

- Разъединители oem с ножевым затвором